时间:2023-10-10来源: 作者:汪军

随着油气钻采市场需求的不断增加,齿轮箱作为石油钻采装备的传动部件得到了广泛研究和开发。 文中综合国 内外石油钻采装备的现状及技术发展,对压裂齿轮箱、钻井泵齿轮箱、顶驱齿轮箱、绞车齿轮箱等工况及结构进行简要阐述,并展望未来石油钻采装备齿轮箱的发展方向。

随着中国向世界做出2030年前碳达峰、2060 年前碳中和的庄严承诺,大力调整能源结构,实现能源低碳转型,压减化石能源,调节清洁能源供给必将使天然气成为新型热点,从而催生油气钻采装备市场旺盛需求,对石油装备需求量不断提升。截至 2020 年末,国内石油石化装备制造业规模以上企业 1 772 家,资 产总额 5 524.45 亿元,形成了陕西宝鸡、湖北荆州、江苏盐城、四川广汉、黑龙江大庆等一批产业基地。 市场覆盖全国各大油气田,并出口到全球 80 多个国家和地区。随着国家西部大开发战略的实施,国内石油工业逐渐向川渝及新疆等西部地区转移。国 内贫油井的不断出现, 对石油装备性能提出了更高要求: 大功率、大排量、高压力、结构紧凑。

作为石油装备的核心传动部件———齿轮箱, 其性能的优劣 直接决定着整个石油装备的性能。我国的石油装备是从 20 世纪 60 年代开始引进国外技术发展起来的,与国外同类产品还存在 较大差距。为了解决石油装备关键零部件的“卡脖子”问题,齿轮 箱的国产化成为发展趋势。石油装备齿轮箱长期服役在沙漠、戈壁滩等极端环境下,对齿轮箱的可靠性和工作寿命要求很高。随着近年环保要求的不断提升,密封与易损件的方便快捷更换也 成为考核齿轮箱的关键因素之一。经过多年的发展,国内齿轮箱 在高功率密度、高可靠性等技术领域取得了不断进步。

齿轮箱在石油机械传动系统中已广泛运用, 文中对 4 大主要应用领域简要阐述, 供从事石油装备及齿轮箱设计制造人员参考。

1 压裂齿轮箱

1.1 压裂泵的发展及现状

压裂泵是油气田实施压裂、酸化、加砂等作业的核心设备。通过压裂泵产生高压将压裂液运输到井底, 致使井底的岩石裂开,形成众多裂缝,提高油气渗透率,增加油气在地层下面快速流动,从而增加油气的产量。

国外从 20 世纪 50 年代就开始研究压裂成套设备,主要生产企业有美国的 Halliburton,SPM,Gardner Denver,FMC,OFM 等公司 。 国内压裂成套装备的制造从 20 世纪 80 年代开始,在引进国外技术的基础上,结合国内油田的实际需要自主创新,成功 研制了适合我国油气田作业工艺特点的系列压裂装备。 国产成 套压裂设备不断发展和改进,目前已经组成了以中小型多功能 压裂设备为辅,大型压裂机组为主的一系列产品。主要生产厂家有中国石化江汉石油管理局第四机械厂、宝鸡石油机械有限责任公司、北方重工集团有限公司、三一重型能源装备有限公司、 南阳二机石油装备集团股份有限公司等。

传统的压裂设备主要有车载机械式压裂设备、涡轮驱动压 裂设备、液压驱动压裂设备、撬装压裂设备等。车载压裂设备 机动性能好,但存在油耗高、车辆超限等问题。车载压裂泵的功率主要为2 000,2 500,2 800,3 000,3 300 HP (1 HP =0.746 kW)。 涡轮驱动压裂设备体积小、质量轻,但热效率低、成本高; 液压驱动压裂设备可实现无级调速, 但响应速度不及电气控制;撬装压裂设备运输方便,但现场组装过程繁琐,对井场地面 要求较高。

近 年 来,随着压裂需求的不断增加,以及压裂整片作业的需求,对压裂泵车的机动性能要求有所下降,电动压裂撬应运而生。电动压裂撬采用大功率电机驱动齿轮箱及泵体,实现大功率、高流量的要求。 目前国内电动压裂撬研制并试验成功 下线的主要功率为:5 000,6 000,7 000 HP 等。 由郑州机械研 究所有限公司研制的 7 000 HP 压裂泵齿轮箱配置在宝鸡石油 机械有限责任公司研发的世界上功率最大的压裂设备上,已通过工业性能试验,泵送能力强、性能稳定。兰石装备公司将电驱压裂撬核心部件压裂泵、电机和变频器集成安装,在国内属于首创。

1.2 压裂泵齿轮箱

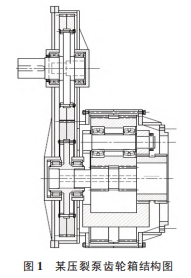

图 1 为 大功率、大转矩的压裂泵齿轮箱。为提高功率密度,采用了平行级大螺旋角双斜齿+人字齿行星结构。平行级大螺旋角双斜齿结构在有限的空间内增加了平行级的承载能力,避免了退刀槽,减轻了质量。人字齿行星结构除增加承载能力外,可使轴向受力减小,提高轴承使用寿命。 太阳轮为悬臂结构,在磨齿过程中采用倒锥形修形,使太阳轮在空载时接触偏向一端,而加载过程中实现满齿接触。对所有齿轮进行磨削前喷丸强化,使齿面及齿根形成压应力,避免发生胶合、点蚀等失效形式。为减小内齿圈变形,对斜齿内齿圈采用磨齿+ 氮化工艺。采用太阳轮及行星架的双浮动结构保证行星结构的均载性。通过工艺工装技术保证均载效果,从而提高啮合性能。

压裂泵齿轮箱在工作时有 3 套机组轮流作业, 为保证泵易损件定期更换,每套机组工作 6~10 h 后停机检修。

2 钻井泵齿轮箱

2.1 钻井泵的发展及现状

钻井泵是石油钻机的“心脏”,是其三大主要部件之一,用于向井底注入高黏度、大密度、高含沙量和高腐蚀性的液体,从早期仅用于循环泥浆、冷却井底、携带岩屑,发展到利用高压泥浆的冲击力为井底钻具提供动力,破碎岩石,提高油气的开采效率 。

国外对钻井泵的开发起步早,技术精湛。比较著名的钻井泵制造商有美国 NOV,Gardner Denver,EMSCO 和德国 WIRTH 公 司等,各公司形成了完整的产品系列。美国的钻井泵重点以 三缸泵为基础,阀箱采用 L 形结构,便于换阀,壳体运用螺栓连接,机座采用钢板焊接。俄罗斯的钻井泵系列多,曲轴通过直轴和偏心轮共同组合而成,阀箱运用 I 和 L 形结构。 目前,三缸泵 仍占据国外钻井泵的主流市场,随着海洋油气开采力度的增大,各国积极进行新型钻井泵的研发制造,如液压驱动双作用钻井 泵、六角形无脉动钻井泵、五缸泵、七缸泵等。

国内的钻井泵始于 20 世纪 60 年代,通过引进国外先进技 术开展自主研发。宝鸡石油机械有限责任公司、兰州兰石国民油井石油工程公司等可作为国内钻井泵发展现状的代表。 宝石开发的 F 系列钻井泵达到美国 LTV 公司的技术要求,采用组装人字齿轮传动,合金钢曲轴,闭式十字头,润滑采用强制润滑和飞 溅润滑相结合的方式。该公司目前拥有 500~7 000 HP 多种系列规格的钻浆泵,自主设计制造的五缸卧式单作用钻井泵为目前 国内最为先进的钻井泵。兰石开发的 P 系列、F 系列和 3NB 系列钻井泵,采用钢板焊接,曲轴为空心铸件,飞溅润滑,具有冲程长、冲刺低等特点。

2.2 钻井泵齿轮箱

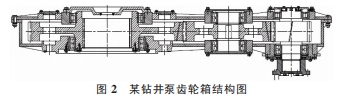

图 2 为钻井泵齿轮箱,采用窄型齿轮箱设计方案,悬挂使用。 通常采用二级平行级传动结构,为提高接触疲劳强度,齿轮采用淬透性较好的渗碳淬火钢, 磨齿工艺,并对小齿轮修形处理。轴承采用进口轴承。润滑方式为强制加飞溅润滑。箱体为窄型结构,箱体刚度成为决定减速箱性能及稳定性的关键因素。

钻井泵组通常以柴油机或电机为动力源, 通过皮带或链条传动,传动效率低,结构尺寸大,链条、皮带需不定期更换,降低 效率,同时不利于海洋钻井发展。新型直驱式钻井泵通过电机直 接将动力传递给泥浆泵,消除了中间传动损耗,使曲轴受力情况得到明显改善。钻井泵用齿轮箱也为单方向旋转,每天工作 12~ 24 h。 每台钻机一般配 3 台钻井泵组,使用两台,另一台备用。设计寿命 20 年,工作过程只对易损件及润滑油定期更换保养。

3 顶驱齿轮箱

3.1 顶驱的发展及现状

顶部驱动钻井装置是用于取代转盘提供旋转动力的新型石油钻井装备,简称顶驱。它集机、电、液、信息技术于一体,由动力水龙头和管子处理装置等组成, 可以在井架空间上部直接驱动 钻柱旋转并沿专用导轨向下送进,完成旋转钻进、循环钻井液、 接立根、上卸扣、倒划眼等多种钻井操作。 顶驱可节省钻井时间 20%~30%,可为复杂钻井与完井“提速、降本、增效”提供技术和装备支撑。

自1981 年 12 月美国 Varco 公司研制的顶部驱动系统投入 使用以来,顶驱逐渐被世界各国石油钻井界所采用。 目前,浅海上钻井船或平台,几乎全部装备了顶驱,陆地石油钻机也越来越多地装备了顶驱。 继美国 Varco 公司之后,挪威的 Maritime Hy- draulics 公司、法国的 ACB-Bretbr 公司和 TRITEN 公司、美国的 National-Oilwell 公司、 加拿大的 CANRIG 公司和 Tesco 公司等 都研制和使用了顶驱。

顶驱钻井装置主要有 3 种动力传动方式:液压驱动顶驱、直驱顶驱、齿轮箱驱动顶驱。液压驱动顶驱由液压马达取代交流变 频电机,实现动力输出,整体结构更加紧凑。国内首台 DQ40Y 液压驱动顶驱钻井装置由北京石油机械有限公司于 2008 年 11 月研制成功。直驱顶驱由直流电机直接驱动钻杆工作,避免了传统顶驱在齿轮、润滑、密封等方面的问题。国内首台 DQ-30LHTY- Z 直驱顶驱由辽河油田天意有限公司 2009 年 3 月研制成功,主要配备在车载钻机上使用。齿轮箱驱动顶驱由交流变频电机带动顶驱齿轮箱实现动力传递,是目前顶驱市场的主流。北京石油 机械有限公司生产的齿轮箱驱动顶驱占国内顶驱市场的 80%。 目前该结构顶驱已生产 50 (5 000 m),70,90 等型号。为满足功 率需求,70 和 90 顶驱采用双电机驱动,也是目前钻机配套的主流。

3.2 顶驱齿轮箱

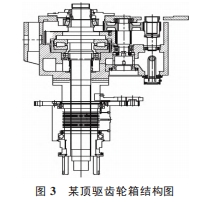

图3 为某顶驱齿轮箱结构图。 顶驱齿轮箱是顶驱动力系统的重要组成部分。顶驱齿轮箱由箱体、主轴、内套、齿轮 4 大件组成。目前顶驱装置所用的齿轮箱结构采用二级齿轮机构传动,两个二级齿轮并联,由两台交流电机分别驱动,可实现一对一驱动 或双电机同时运行。该方案可获得的减速比一般在 10 左右,两对齿轮均为斜齿轮。齿轮润滑使用润滑油液喷淋及浸泡润滑, 减速箱箱体的润滑油密封采用骨架油封, 骨架油封与旋转的主 轴上的耐磨套之间相对旋转,产生摩擦,通过骨架油封形成动密 封效果,这种结构形式的减速箱密封,密封效果主要取决于骨架 油封密封圈,在复杂的钻井工况下,如果骨架油封失效,则会直 接导致润滑油液的渗漏,影响减速箱内齿轮的润滑效果,降低齿 轮的使用寿命。 这种传动方案结构简单,维护和修理容易,通用性更好。

顶驱动力系统主要承担将电机转速转化为负载所需的低速 度(最高转速 200 r/min),同时输出所需要的大转矩。 因此对顶 驱齿轮箱提出了大转矩、长寿命、低噪声、高功率密度的要求。

4 绞车齿轮箱

4.1 石油绞车发展及现状

石油绞车系统是石油装备———钻机的重要配套部件,直接关系到钻机的整体效率及安全问题。

美国国民油井从驱动与传动方面看主要生产 5 种不同的绞车,分别是交流电驱动链传动、单个交流电驱动齿轮传动、双交流电机齿轮传动、直流电机链传动、柴油机链传动。挪威 MH 公司,在绞车方面主要生产包括:主动升降补偿绞车、海上/陆地单 轴/多轴齿轮传动绞车。绞车的起重能力从 300~1 500 t,发动机 直接采用水冷降低服务成本,双重独立盘式制动器保证安全可靠,轻量化设计便于安装运输,钻井平台快速移动。

我国对钻机绞车的设计和制造始于 20 世纪 60 年代,70 年代开始标准化、系列化,目前绞车系统已经全部实现国产化,并 出口到国际市场。宝鸡石油机械有限责任公司是国内起步较早 生产石油装备的企业,发展到现在已经包含几十种产品。公司能 够制造 280~6 000 HP 各种型号的传动绞车, 并且配套 1 000~ 12 000 m 各种型号陆地及海洋钻、修井机。钻机覆盖陆地钻采 设备,海洋钻井平台等。四川宏华研发的机电复合直驱绞车拥有完全自主的知识产权。

绞车分电驱动绞车、 柴油机驱动绞车和液压驱动绞车 3 种形式。电驱动绞车为电机直接带动卷筒实现提升功能。液压驱动 绞车以液压马达作为动力源实现提升。 柴油机驱动绞车为柴油机带动绞车齿轮箱实现提升功能。

4.2 绞车齿轮箱

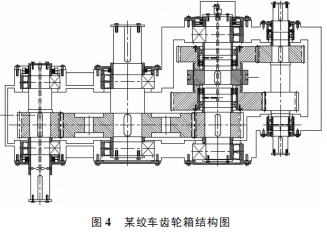

图 4 为某绞车齿轮箱结构图。不同于压裂泵和钻井泵用齿 轮箱的是,绞车齿轮箱双向旋转。绞车齿轮箱使用换挡双变速减速箱,共有高低速两挡,合理分配提升能力和提升速度。 换挡机构通过气动控制系统拨动齿轮脱开或者啮合来实现挡位切换, 从而实现变速,并有锁紧装置。换挡机构主要包含气缸、双联齿轮、内齿套、拨叉杆等。为保证啮合的流畅,双联齿轮与齿套之间间隙保证在 0.3~0.5 mm 之间。 且在挂合套及挂合齿轮啮入端 数控加工中心倒角,以方便挂合。

绞车齿轮箱全天候露天作业,适应环境温度-35~50 ℃,噪 声≤85 dB,温升≤40 ℃。 绞车分左右减速箱,完全对称设计,使用寿命 10 年以上。 自动送钻为一级齿轮传动形式,齿轮精度要求 6 级以上。 轴承寿命大于 30 000 h。 绞车齿轮箱采用强制润滑,并设计视孔盖及透气帽,便于观察箱体内部齿轮啮合及润滑情况。为避免野外现场工作条件恶劣原因引起的橡胶密封圈老化造成的漏油现象,在旋转部位采用无接触式密封装置。

5 结论

纵观国内外石油装备机械发展现状及分析,国内石油钻采 装备齿轮箱与国外先进的技术还有很大的差距。 “十四五”期间,国内石油钻采装备齿轮箱应加强创新,以新技术、新工艺、新结构和新装备为出发点, 开发符合国内外需要的新型钻采设备齿轮箱,实现国内石油石化装备制造业向高水平、高质量、高效率、智能化、服务化、绿色化稳步发展。

标签: 齿轮箱

下一篇:工业齿轮箱产品性能选型与定价策略

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯