时间:2023-09-25来源:华中科技大学学报(自然科学版) 作者:彭先龙等

为了降低面齿轮传动系统的振动与噪音,预设二阶与四阶传动误差、接触路径倾角及接触椭圆长轴,对面齿轮副进行主动修形,建立面齿轮传动系统动力学模型;以啮合线振动加速度均方根为优化目标,运用遗传算法获得最优主动修形参数,分析了系统的分岔特性及啮合刚度对系统响应的影响。结果表明:二阶与四阶传动误差优化后的啮合线振动加速度均方根较理论值分别降低了85.7%和88.1%,四阶传动误差在减振方面效果更佳;系统的振动不仅与啮合刚度均值有关,啮合刚度高阶谐波幅值对振动有较大影响;传动误差与接触路径倾角在合理取值范围内,增大接触椭圆长轴长度对降低振动有利,推荐的接触路径倾角在10.5°和13.5°邻域内;主动修形可缩小混沌运动窗口,有利于提高系统的稳定性;研究结果可为面齿轮副的减振设计提供理论依据。

面齿轮传动由于圆柱齿轮无轴向力,且可在径向小幅浮动,有利于建立分流传动系统,因此广泛应用于直升机传动系统中。面齿轮传动布置为输入级,转速可高达数万转,故其动态性能设计与分析极为重要,同时主机设备对传动系统的承载能力、平稳性、低噪与弱振等性能的要求也越来越高。

大量的研究成果表明,修形可降低齿轮传动系统的振动与噪音,提高系统的承载能力等,修形技术作为提高齿轮传动性能的措施之一,已被广泛应用。文献预设了二阶几何传动误差来降低系统振动与噪音,通过有限元仿真进行了验证。文献研究了修形对圆柱齿轮的载荷分配、接触应力、承载性能及传动误差的影响。文献提出了 沿接触线的非均匀载荷分布模型,分析了齿廓修形对齿间载荷分布及传动误差等特性的影响。文献提出了一种主动修形方法,给出了具体的数控加工方法,结合齿面接触分析技术对几何啮合性能进行了验证,且分析了修形后齿面的边缘接触情况。

以上研究大多集中于通过齿面修形技术提高齿轮传动的承载性能,而针对齿轮传动的减振降噪研究也是研究热点之一。文献提出了一种基于综合曲率的齿面修形方法,结果表明高阶的传动误差能够降低螺旋锥齿轮与准双曲面齿轮系统的振动。文献以动态啮合力为优化目标,基于遗传算法给出了斜齿行星齿轮的最优修形参数。文献提出了一种可预设高阶几何传动误差的齿面修形方法,以承载传动误差、轴向力及振动加速度等作为优化目标,以粒子群算法求解最优修形参数,结果表明优化后齿轮传动的振动得以降低,当承载传动误差幅值最小时,齿轮副的振动情况未必为最佳,以振动加速度为优化目标更加合适。上述研究为齿轮传动的减振做出了贡献,但对于面齿轮传动, 主动修形参数与减振降噪的映射关系还不明确。

为了进一步研究齿面修形对面齿轮传动振动的影响,本研究通过预设齿面几何啮合性能的方式对面齿轮及圆柱齿轮进行主动修形,基于齿面接触分析及承载接触分析计算面齿轮副的啮合刚度,建立传动系统六自由度动力学模型,以啮合线振动加速度均方根为优化目标,采用遗传算法求解最优主动设计参数,分析了修形后面齿轮副啮合刚度对振动的影响及传动系统的分岔特性.

一、齿面主动修形

预设几何传动误差:面齿轮传动存在几何传动误差ΔΦ2,

式中:Φ1和 Φ2为圆柱齿轮与面齿轮在啮合过程中的转角;m21=N1/N2,N1和 N2为圆柱齿轮与面齿轮齿数。

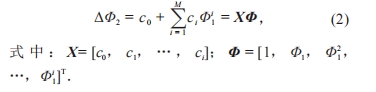

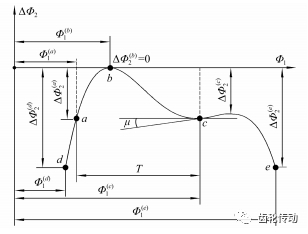

图 1为四阶传动误差曲线示意图,图中:a,c 和 d,e分别为面齿轮副啮合转换点和啮入啮出点,对应的 Φ1与 ΔΦ2为 Φ(θ)1 和 ΔΦ(θ)2 ,θ =a,c,d,e;b 为传动误差曲线顶点,ΔΦ(b)2 =0″;T 为啮合周期,T=2π/N1;μ为曲线在 c处的斜率.传动误差曲线函数为

图1 预设传动误差曲线

四阶传动误差曲线的几何关系可通过 A·X=B 表达,则系数向量X=A-1 ·B,其中:

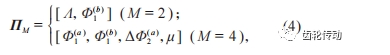

本研究还设计了二阶传动误差曲线,即式(2) 中M=2,曲线函数为一元二次方程.四阶传动误差曲线存在关系:![]() 设 ΠM 为传动误差曲线设计参数向量:

设 ΠM 为传动误差曲线设计参数向量:

式中 M=2,4,分别表示二阶与四阶传误差曲线,Λ控制二阶传动误差曲线开口大小。

设 N1与插齿刀齿数 Ns 相等,插齿加工中插齿刀转角为φs,面齿轮转角为φ2,Φ1,Φ2,N1和Ns满足如下关系:

结合式(1)~(5),可得

在面齿轮的加工过程中,保证 φs ,φ2满足式 (6),即可获得期望的传动误差曲线,且直接对面齿轮进行修形,设主动修形后的面齿轮齿面为Ω'2。

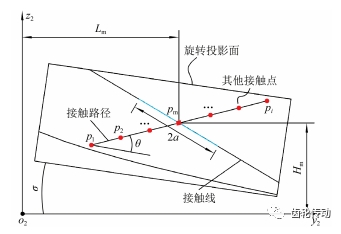

预设接触路径:接触路径的位置及方向在面齿轮旋转投影面上设置,如图 2 所示.pi为接触路径上任意点(i=1,2,…,m,…,n),pm为接触路径的参考点,设在齿宽中央,由参数(Lm,Hm)控制.θ 为接触路径倾角,a 为接触椭圆长半轴的长度,a=ξa×B,B 为面齿轮齿宽,ξa为实系数.σ 为面齿轮与圆柱齿轮轴线夹角,接触路径上的任意点满足直线方程

式中:ri2x,ri2y,ri2z为面齿轮齿面上接触路径任意点i的位矢ri2在x,y,z轴的投影;σ=90°.

图2 预设接触路径

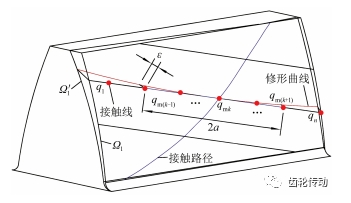

预设接触椭圆长轴长度: 图3为圆柱齿轮修形齿面示意图。图中:qmk为pm在圆柱齿轮齿面上的共轭点,qmj为 qmk处接触线上的任意点(j=1,2,…,k-l,…,k+l,…,n);qm(k-l)和 qm(k+l)为 qmk处接触椭圆长轴的端点,将 qmk处接触线用修形曲线(抛物线)替代;ε 为修形曲线上的点到接触线的法向距离,其中 qmk 处 ε=0 mm,qm(k-l)和 qm(k+l)处 ε=6.35 μm.接触路径上其他点做同样处理,故任意接触点处修形曲线的位矢为

式中:r1ij和 n1ij为任意接触点 i 处接触线上任意点 j 的位矢与法矢;r1i为任意接触点 i 的位矢.在求出接触路径上所有接触点处修形曲线的位矢后,得到修形后圆柱齿轮齿面 Ω'1的位矢。此处修形可转换到面齿轮齿面上,但考虑到 N1较小,对圆柱齿轮修形可提高加工效率。

传统的面齿轮插齿加工法须使 Ns -N1=1~3 来实现圆柱齿轮与面齿轮齿面的局部共轭,此处则通过主动修形的方式令两齿面呈点接触.具体的推导过程与加工方法参见文献,在此不再赘述。

图3 圆柱齿轮修形齿面

二、面齿轮传动系统及优化模型

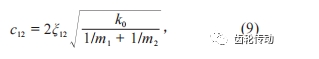

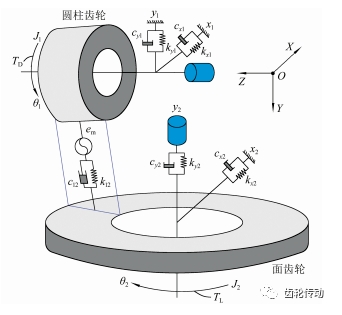

振动模型: 基于集中质量法,建立考虑时变啮合刚度、齿面摩擦及齿侧间隙的面齿轮传动系统六自由度动力学模型,如图 4 所示.根据面齿轮传动的受力特点,圆柱齿轮无轴向力,故不考虑圆柱齿轮与面齿轮在 Z 方向的自由度。x1,y1,x2,y2,θ1,θ2为圆柱齿轮与面齿轮沿 XY 方向的弯曲振动、轴向振动自由度及绕各自轴线的旋转自由度;TD和TL为驱动力矩和负载力矩;k12和c12为啮合刚度及阻尼;kij为支撑刚度,cij为支撑阻尼(i=x,y,j=1,2);em为静态传动误差.c12按下式计算,

式中:ξd为阻尼比,在此取0.05;m1和m2为圆柱齿轮与面齿轮质量;k0为平均啮合刚度。

图4 面齿轮传动系统动力学模型

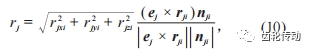

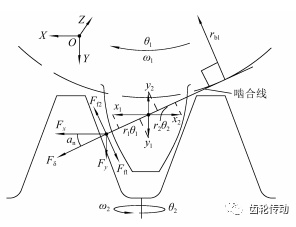

运动方程:面齿轮副的受力分析见图5.图中:ω1和ω2为圆柱齿轮与面齿轮的角速度;rb1为圆柱齿轮的基圆半径;J1,r1和J2,r2分别为圆柱齿轮和面齿轮的转动惯量和旋转半径.r1和r2由下式表示,

式中:i表示接触点;j=1,2;ej为齿轮旋转轴方向的单位矢量;rji,nji分别为接触点的位矢和法矢;rjxi,rjyi,rjzi为rji沿XYZ方向分量.

图5 面齿轮副受力分析

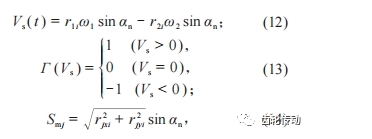

Ffi为齿轮副由于相对滑动产生的滑动摩擦力,

式中:u 为滑动摩擦系数,u=0.02;Vs为齿面相对滑动速度;Γ(Vs)为滑动摩擦力方向函数;Fδ为面齿轮副法向动态啮合力。

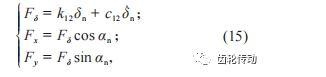

式中:αn为面齿轮副压力角,αn=25°;Smj为摩擦力臂.Fδ及其在XY方向的分量Fx,Fy分别为:

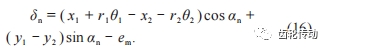

式中δn为啮合线上的相对位移,

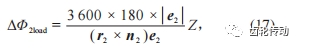

基于承载接触分析计算面齿轮副受载后的法向变形量,并转化为承载传动误差ΔΦ2load,

式中:Z 为法向承载变形;r2和n2分别为面齿轮齿面的位矢与法矢.面齿轮副的啮合刚度为

式中 Fsm为法向静态啮合力.将啮合刚度拟合成傅里叶级数形式,作为内部激励加入运动方程.

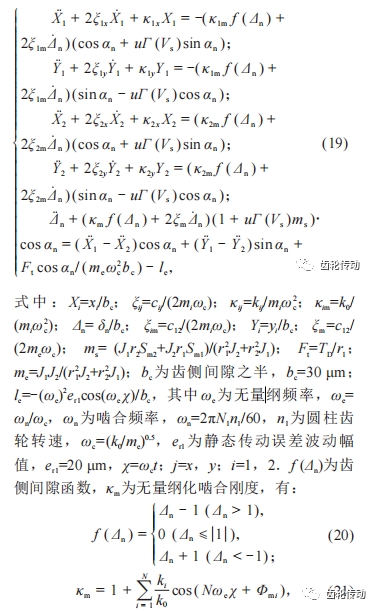

通过式(16)消去旋转振动自由度 θ1和 θ2,引入自由度δn.由于系统中考虑了时变啮合刚度及齿侧间隙等强非线性因素,各参数间的数量级差距较大,因此结合牛顿第二定律及式(9)~(18),推导系统运动方程组,并作无量纲化处理,得到

式中ki和Φmi为啮合刚度在i阶的刚度幅值和相位.

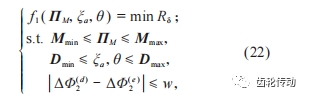

优化模型:基于 Matlab,通过龙格-库塔(Runge-Kutta)数值积分法求解运动微分方程组(19).以面齿轮副啮合线法向振动加速度均方根为优化目标,优化模型为

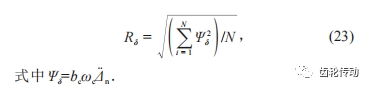

式中:ΠM,ξa与 θ 为设计变量;Mmin和 Mmax为传动误差曲线设计参数最小值与最大值向量;Dmin和 Dmax为ξa,θ最小值与最大值向量;w为|ΔΦ(d)2 -ΔΦ(e)2 | 的最大值,用以控制传动误差曲线对称性.Rδ为啮合线振动加速度均方根,

由于在优化过程中运用了齿面主动设计、齿面接触分析、承载接触分析、运动方程求解等程序,因此无法直接建立优化变量与优化目标之间的显性关系式,传统的优化方法无法适用该优化问题.遗传算法是一种高效、并行、全局搜索的方法,可自适应地控制搜索过程以求得全局最优解,故本研究用其求解优化模型(22).

三、算例与分析

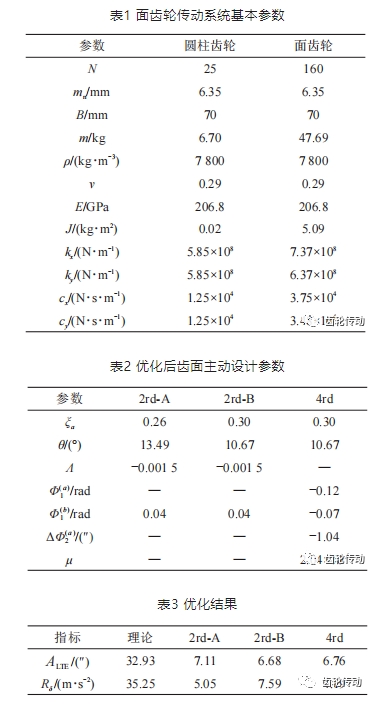

面齿轮传动系统基本参数见表 1,其中:N 为齿数;mn为模数;B为齿宽;m为质量;ρ为密度;v 为泊松比;E 为弹性模量;J 为转动惯量;kx和 ky 为支撑刚度;cx和 cy为支撑阻尼.圆柱齿轮的负载扭矩 TD=1 000 N·m,转速 n1=1 800 r/min.优化后主动设计参数见表 2.“理论”指面齿轮副中面齿轮齿面为理论齿面,2rd-A 和 4rd 指面齿轮副中面齿轮齿面为 2 阶与 4 阶传动误差优化后的齿面,2rd-B 为参照组,其传动误差参数与 2rd-A 一致, 接触椭圆长轴长度与接触路径倾角与 4rd一致.理论面齿轮通过插齿加工生成,且 Ns -N1=3.2rd-A 与2rd-B对应二阶传动误差曲线,4rd对应四阶传动误差曲线.表3为优化后面齿轮副的承载传动误差幅值(ALTE)与 Rδ.2rd-A,2rd-B 及 4rd 的 ALTE相较于理论值分别降低78.4%,79.7%和79.5%,Rδ分别降低 85.7%,78.5% 和 88.1%,可见 ALTE越小未必可使Rδ越小.

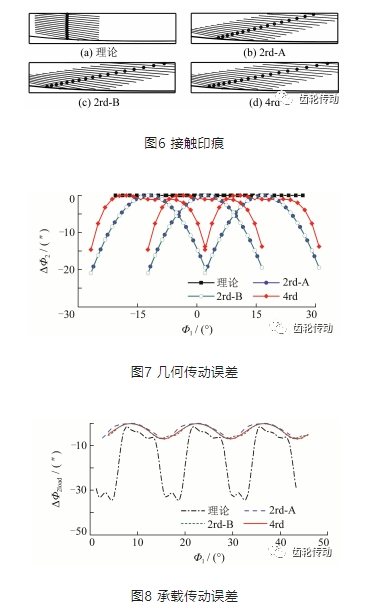

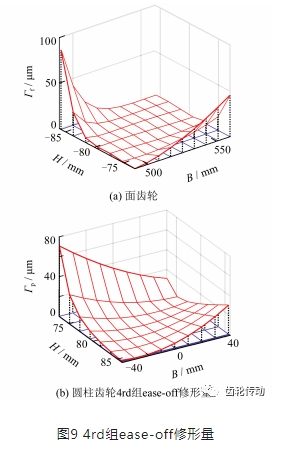

图6为面齿轮副的接触印痕.理论齿面接触路径靠近面齿轮大端,易造成偏载,2rd-A,2rd-B和 4rd 接触路径位于齿宽中央,2rd-B 和 4rd 接触路径倾角最小,增大了重合度,承载性能得以提高.图 7展示了面齿轮副的几何传动误差曲线.理论齿面的 ΔΦ2趋近于 0″,除理论齿面外,4rd 的|ΔΦ(d)2|与 |ΔΦ(e)2|最小,啮合转换点处的曲线平缓,提高了传动的平稳性.图 8 为面齿轮副的承载传动误差曲线,2rd-A,2rd-B 和 4rd 的 ALTE较理论齿面大幅降低.4rd 面齿轮副齿面的 ease-off 曲面见图 9,H 为轮齿齿高.由于圆柱齿轮与面齿轮齿面 ease-off 修形量(Γp与 Γf )分别与接触椭圆长轴和传动误差曲线有关,因此上述结果已有所体现.

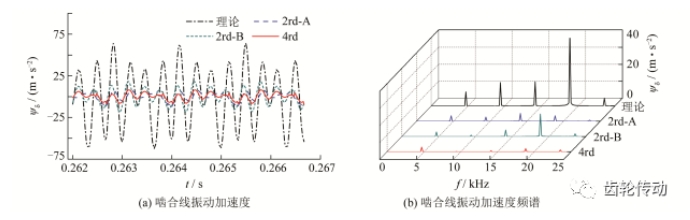

主动修形后面齿轮副Ψδ大幅减小(见图10),频谱主要频率成分为4倍啮合频率(18.8 kHz),系统某阶固有频率接近4倍频,引发共振现象,理论齿面及2rd-B,2rd-A,4rd在4倍频处幅值依次降低.

图10 啮合线振动加速度及频谱

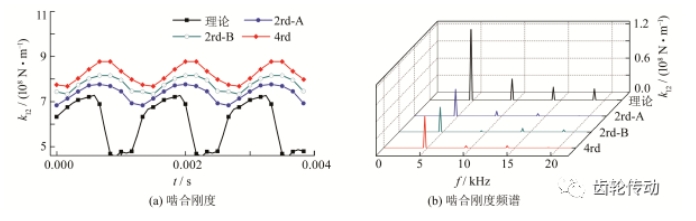

图 11 为啮合刚度及其频谱,主动修形面齿轮副重合度增大,啮合刚度均值增加,4rd和2rd-B的重合度(2.00)大于2rd-A(1.88),4rd的|ΔΦ2|整体最小 (除去理论组),4rd,2rd-B 和 2rd-A 啮合刚度均值依次降低.理论面齿轮副啮合刚度在啮合频率处 (4.7 kHz)幅值及谐波幅值都大于修形后面齿轮副,4rd 在 3 倍频和 4 倍频处幅值最小,2rd-B 的 3 倍频和 4 倍频处幅值皆大于 2rd-A,可见在啮合刚度均值接近的情况下,其高次谐波幅值对振动有较大影响.综上所述,主动修形可减小面齿轮传动的振动,四阶比二阶传动误差曲线在减振方面更具优势.

图11 啮合刚度及其频谱

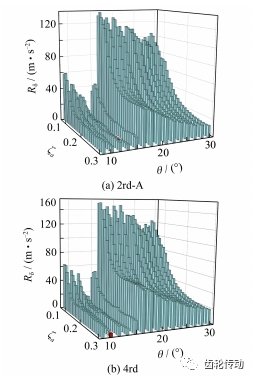

令优化后的二阶与四阶传动误差不变,Rδ随 ξa 和θ增大的变化趋势如图12所示.当传动误差为二阶时(2rd-A),随着 ξa的增大,Rδ整体上呈减小趋势,接触椭圆长轴的增大会增加轮齿啮合时的接触面积,轮齿接触变形减小,啮合刚度增大,减小了 Rδ,但啮合刚度谐波幅值对Rδ有较大影响,故出现了部分ξa增大Rδ也随之增大的现象.

图12 ξa和θ对Rδ的影响

ξa不宜超过 0.3,以避免两轮齿齿面呈线接触,不利于降低安装误差的敏感度.当 θ=16.5°时,Rδ 骤然增大,随后Rδ呈减小趋势;当θ=30°时,与最优情况相比,Rδ仍相对较大.

θ不宜过大,否则会降低面齿轮副重合度,不利于提高面齿轮副的承载性能.当传动误差为四阶时(4rd),Rδ随 ξa和 θ增大的变化趋势与图 12(a)整体一致,两组的极小值分别出现在ξa=0.26,θ=13.5和 ξa=0.3,θ=10.5 处,与优化结果对应.齿面主动修形参数的取值可参考以上数值.

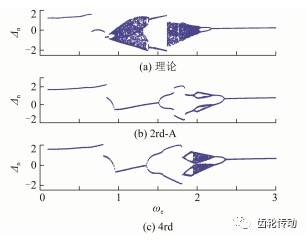

图13为ωe∈[0.1~3.0]时理论面齿、2rd-A与4rd 的系统分岔图.对于理论面齿轮传动系统,当 ωe∈ [0.10~0.87]时,系统为周期 1 运动.随着 ωe的增大,系统依次变为周期 2-拟周期-混沌-周期 4-周期 2-混沌-周期1运动.

图13 分岔图

图 14 为当 ωe=1.13 时系统响应的相图与 Poincare 截面(混沌运动).2rd-A 与 4rd 的分岔图相似,但 2rd-A 在 ωe=2.0 处进入混沌运动,相图及 Poin-care截面见图15.

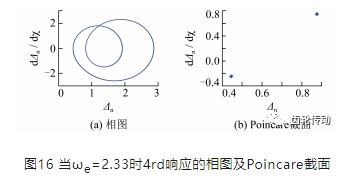

4rd在ωe=2.34处由周期2运动进入周期1运动,当 ωe=2.33 时系统响应的相图与 Poincare 截面见图 16(周期 2 运动).相比于理论面齿,2rd-A 与 4rd 大大缩小了混沌运动窗口,原因在于优化后的面齿轮副啮合刚度大幅度提高,根据式(9)可知阻尼相应增大,混沌运动窗口被压缩.混沌运动会加剧齿轮副的振动与冲击,主动修形可缩小系统出现混沌运动的转速区间.

四、结论

a.二阶与四阶传动误差优化后系统的振动加速度均方根相比理论面齿轮副分别降低了85.7%和 88.1%,承载传动误差幅值分别降低了 78.4% 和 79.5%,在减振方面四阶比二阶传动误差更具优势.

b.承载传动误差幅值越小,系统振动情况未必越好,在啮合刚度均值接近的情况下,啮合刚度高阶谐波幅值大小对振动有较大影响.

c.在合理取值范围内,增大接触椭圆长轴有利于降低系统振动,ξa可在[0.26,0.30]内取值;接触路径倾角应小于16.5°,可在10.5°和13.5°邻域内取值.

d.主动修形面齿轮副的啮合刚度得到了增大,阻尼也相应增大,相较于理论面齿轮传动系统,混沌运动窗口被压缩,系统的稳定性得以提高.

参考文献略.

标签: 齿轮加工

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯