时间:2023-08-30来源: 作者:逄迪等

本文通过分析研究齿轮加工的全过程,并通过对一汽解放传动事业部变速器厂生产的剃齿工艺齿轮进行试验验证,最终总站岀齿轮齿距累积偏差(Fp)如何100%保证8级的良品条件,并提炼出各工艺过程的关键控制要素。

变速器齿轮阶次噪声为整车主要噪声来源之一,其 NVH性能对整车性能具有决定性的影响。而对变速器齿轮阶次噪声影响最大的就是齿轮精度,提升齿轮精度是提升变速器NVH性能的关键,但由于整个齿轮的制造工艺流程复杂,从产品设计、毛坯预处理、热前加工、热处理、热后加工,任何环节出现问题,都将对齿轮精度造成直接影响,特别是对于热处理后不在进行精加工的剃齿工艺齿轮来说,受热处理变形影响,其成品精度将更难得到保证。本文就如何保证滚剃工艺齿轮的齿距累积偏差(Fp)进行研究。

对于变速器而言,为保证箱体的轻量化,传动比合理,总会有一两种齿轮腹板更薄,直径更大,该种齿轮在热处理后更容易发生变形,其成品精度更加难以保证设计;本文通过分析研究影响齿轮加工全过程,并选取一汽解放传动事业部变速箱厂生产的某宽径比较大零件作为典型零件,通过控制变量法对每道工序的核心要素进行对比试验,最终提炼出齿轮齿距累积偏差(Fp)如何100%保证GB8级的关键控制要素。

一、产品结构对齿轮齿距累积偏差(Fp)影响的分析预测

产品结构对齿轮齿距累积偏差(Fp)的分析预测

齿轮的设计必然影响其热处理变形,齿轮热处理后的变形受其设计结构的对称性、实体体积占比、齿轮外径同厚度的比、腹板厚度等因素影响;齿轮各截面尺寸差异大,将导致零件在升温及降温过程中微区温度场不同,不同部位受热及冷却速度不同,从而使零件不同部位所受应力场的大小及方向不同,导致各部位膨缩量不均匀,使齿轮产生翘曲、弯曲和扭曲及椭圆变形,造成齿轮齿距累积偏差 (Fp)衰减。

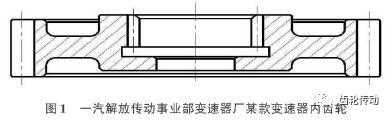

针对变速箱齿轮而言,受整箱中心距及强度限制,零件实体体积占比及齿轮外径同厚度的比一般较为确定,以下图零件为例,该零件左右对称,中间由腹板连接,并带有半齿,如图1所示。

对该零件的热处理变形规律进行预测,为降低零件的热处理变形,应在产品结构设计上作如下处理:

1)对称增加零件腹板厚度,使齿轮各截面变化趋于均匀,从而使零件在加热冷却过程中受热均匀,同时腹板厚度增加可以达到增加抗扭强度的目的,实现热处理变形降低,提高齿轮齿距累积偏差(Fp)精度。

2)对零件腹板进行钻孔处理,使零件在升温及降温过程中的介质循环得到改善,从而保证零件的不同位置受热均匀,降低热处理变形,提高齿轮齿距累积偏差(Fp)精度;为保证零件的对称性,应保证各孔位均布在腹板上,是零件升温及冷却过程个位置温度变化均匀。

试验验证

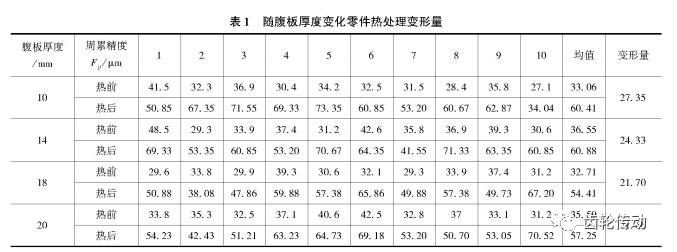

腹板厚度对热处理变形的影响:对一汽解放传动事业部变速器厂生产的某款变速器齿轮进行热处理变形试验,其零件结构同图2-1所示零件一致,齿顶圆直径Φ210mm,内孔Φ70mm,试验零件材料为FAS3420RH;准备同一炉批号同一正火号毛坯40件,其腹板厚度分别车为10 mm、14mm、18 mm、20mm,每种10件,将此4批零件使用相同的机加及热处理设备进行加工,机加及热处理工艺完全一致。在热前及热后100%检测齿轮齿距累积偏差,其变形数据对比见表1。

从表1数据可以看出:

1)随腹板厚度增加,零件齿距累积偏差(Fp)的热处理变形量会降低,腹板厚度每增加40%,齿距累积偏差热处理变形量降低约10%。

2)当腹板厚度增加至一定程度时,零件的热处理变形量保持稳定,不再进行变化。

腹板钻孔处理对热处理变形的影响:对一汽解放传动事业部变速箱厂生产的某种齿轮进行热处理变形试验,其零件结构同图2所示零件一致;齿顶圆直径为Φ210mm,内孔直径Φ60mm,腹板厚度9mm;试验零件材料为FAS3420RH。

准备同一炉批号同一正火号毛坯20件,将其中10件腹板进行钻6孔处理,另外10件腹板无孔作为对照组,将此两批零件使用相同的机加及热处理设备进行加工,机加及热处理工艺完全一致。在热前及热后100%检测齿轮齿距累积偏差,其变形数据对比如图2所示。

从图2数据可以看出:①腹板无孔零件齿距累积偏差(Fp)平均变形量为26.14μm;②腹板进行均布钻孔处理后,零件齿距累积偏差(Fp)平均变形量降低至18. 72μm,热处理变形量减少28%。

试验成果应用

1)在产品设计阶段,在尽量保证零件结构对称的前提下,应适当增加零件腹板厚度,使零件各截面变化趋于均匀,可有效降低热处理变形,提高成品齿轮精度。

2)对于腹板宽度较大零件,应在腹板均布设计通孔,保证热处理升温及降温的各阶段能够有效改善介质循环,降低热处理变形。

二、毛坯预处理对齿轮齿距累积偏差(Fp)的影响

毛坯预处理对齿轮齿距累积偏差(Fp)的影响

由于我国现行钢材的质量稳定性较差,化学成分波动大,同一零件中存在硬度偏差范围大、带状组织不合格等问题,导致零件的热处理变形增大,齿轮精度损失严重。为解决此问题,常规工艺为增加等温正火环节。等温正火的原理是将工件加热到AC3以上30~50℃,保温一定时间后,以合适的方式冷却到珠光体转变区域某一合适温度,并在此温度下保温,使不同零件之间和同一零件的不同位置温度均匀变化,并在该温度下均匀的完成铁素体+珠光体转变,然后在空气中冷却。因此,要获得均匀分布的组织、硬度,选择合适的保温温度即等温正火转变温度是获得理想组织降低零件变形的关键,保证奥氏体向铁素体+珠光体转变充分。

试验验证

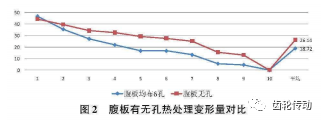

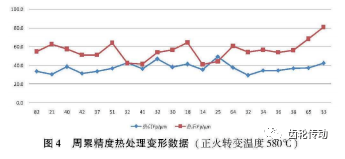

对一汽解放传动事业部变速器厂生产的某款变速器内齿轮进行热处理变形试验,零件外径Φ210mm,内孔Φ60mm,试验零件材料为FAS3420RH;将同一炉批号的40件样本分两批进行等温正火,第一批的20件样本正火工艺要求为等温区(540 ± 10)℃,第二批的20件样本正火工艺等温区温度升高至(580 ±10)℃,其余正火工艺两批零件完全一致。将两批零件使用相同的机加及热处理设备进行加工,机加及热处理工艺完全一致。

第一批样本检测其金相组织为3级,毛坯硬度最大为 200HB。在热处理前后分别100%检测其齿距累积偏差(Fp),试验结果为:此20件样本周累(Fp)精度热处理后最大变形量为50μm,平均变形量为27μm (图3)。

第二批样本检测其金相组织为3级,毛坯硬度最大为 175HB,此20件样本周累(Fp)精度热处理后最大变形量 38μm,平均变形量为18μm(图4)。

从两组数据对比可以看出:

1)在一定温度区间内,提高正火转变温度,能够使奥氏体向铁素体+珠光体转变更充分,并且能够充分释锻造产生的应力,零件热处理平均变形量由27μm降低至18μm,变形量降低33%。

2)等温正火工艺其正火区温度升高以后,毛坯硬度从200HB降低至175HB。

试验成果应用

1)等温区温度升高后其毛坯硬度会降低,热处理变形量会减少,毛坯硬度降低至一定程度后会影响材料的切削性能,导致刀具不断屑等问题,因此我们需要在保证其切削性能的前提下,尽量提高等温区温度,从而达到降低热处理变形的目的。

2)可以通过检测毛坯最大硬度来监控其等温正火温度及时间是否按照要求执行;可以通过检测同一批次零件的硬度散差及同一零件不同位置的硬度散差来初步判断零件在正火过程中是否实现均匀受热,从而排查零件是否存在摆放位置、姿态不合理等问题。

三、滚齿加工对齿轮齿距累积偏差(Fp)的影响

滚齿加工对齿轮齿距累积偏差(Fp)影响分析

影响齿轮齿距累积偏差(Fp)的主要原因是,滚刀和被加工齿轮的相对位置和相对运动发生了变化。相对位置的变化(几何偏心)产生齿轮径向误差;相对运动的变化 (运动偏心)产生齿轮切向误差。

齿轮切向误差是指滾齿时,因滚齿机分齿传动链误差,引起瞬时传动比不稳定,使机床工作台不等速旋转,所切齿轮的轮齿沿切向发生位移所引起的齿距累积误差。对于传统三轴滚齿机而言,在分齿传动链的各传动元件中,影响传动误差的最主要环节是工作台下面的分度蜗轮及齿轮箱分齿挂轮。自2013年以来,国内各滚齿机制造厂家纷纷推出了 5 轴数控滚齿机,并成为市场主流,该类滚齿机取消了分齿挂轮传动机构改为电机驱动,同时涡轮副配有消隙机构,从而在极大程度上减少了齿轮的切向误差,所以影响齿轮齿距累积偏差(Fp)主要原因就是由于几何偏心导致的齿轮径向误差。

齿轮径向误差是由于滚齿时的旋转中心与齿轮工作时的旋转中心不重合导致的。齿坯装在涨套上滚齿时,若其回转中心相对于其工作中心即内孔发生偏移,则加工出来的齿轮整个齿廓相对于工作中心产生径向偏移,因为齿廓在加工时是围绕机床工作台回转中心旋转的;这种齿轮各轮齿齿高不等,齿槽是一边深宽一边浅窄,使所切齿轮的轮齿发生径向位移而引起齿距累积误差(Fp),这种误差可以测量齿圈径向跳动来直接得到。

对于滚剃工艺齿轮,若工件在滚齿时产生较大的几何偏心,测量其齿轮精度会发现齿圈径向跳动(Fr)及齿距累积偏差(Fp)均存在超差现象,且该零件在剃齿加工完成后的齿圈径跳(Fr)精度会得到修正,但是齿距累积偏差(Fp)会发生衰减。这是因为剃齿属于自由啮合展成法加工。剃齿时因为在刀具和工件之间没有刚性运动联系,所以在剃齿加工的误差源中不存在机床的传动链误差。但剃齿加工会产生切向误差,此项误差是由剃前齿轮即前序滚齿产生 的径向误差转化而来。具有几何偏心的齿轮,剃齿后左右两齿面出现大小相等、方向相反的误差,这是具有运动偏心时所发生的情况。因此,剃齿加工使齿轮的几何偏心转化成了运动偏心。

试验验证

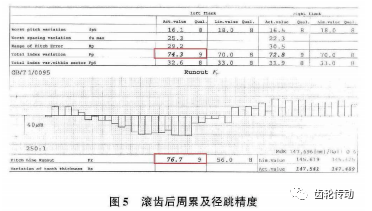

对一汽解放传动事业部变速器厂生产的某款变速器齿轮进行试验验证,该零件齿数:47,模数:2. 9mm;精车后检测齿坯内孔同端面垂直度为0. 01mm;滚齿时测量夹具径跳为0.03mm;按照正常的工艺节拍进行滚齿,其径跳精度(Fr)为0. 076mm,齿距累积偏差(Fp)0.074mm,如图5 所示。

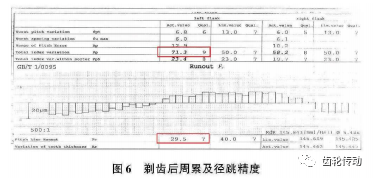

如图6所示,将该零件进行剃齿加工,剃齿后测量其精度,齿圈径跳(Fr)为0.029mm,齿距累积偏差(Fp)0.071mm。

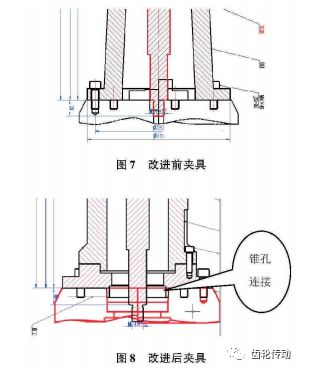

试验成果应用

1)为了保证零件热前齿距累积偏差(Fp)满足工艺要求,应在滚齿阶段尽量提高夹具的径跳精度。

2)为了保证夹具径向跳动精度不衰减,对国产滚齿机的夹具结构进行了设计优化,将夹具本体同设备工作台的连接形式螺栓连接更改为锥孔配合,该夹具成功将夹具的径跳精度能够稳定控制在0. 015mm以内不衰减。

四、热处理对齿轮齿距累积偏差(Fp)的影响

热处理对齿轮齿距累积偏差(Fp)影响分析

热处理过程中加热和冷却的不均匀以及相变的不等时性,都会产生内应力。当内应力超出材料的强度屈服极限,就会产生内应力塑性变形。在加热和冷却过程中,零件的内外层加热和冷却速度不同造成各处温度不一致,致使热胀冷缩的程度不同,这样会产生热应力塑性变形。零件内部组织转变发生的时间不同,会产生组织应力塑性变形。为了减少和控制热处理变形,除了控制前文提到的产品结构、毛坯预处理等环节外,热处理工艺参数的设置也是控制热处理变形的关键。

在热处理工艺中,对工件热加工的温度设定是重中之重,在温度超过AC3线后,工件的硬度并不随温度的上升有明显提高,但由于温度升高导致会导致内应力增大,导致变形增大;降低加热区工艺温度后,工件的高温强度损失较小,塑性抗力增强,这样工件因内应力产生的塑性变形会减少。工艺温度降低以后,工件加热、冷却的温度梯度减少,由此引发的各个部位的温度不一致性也会降低,从 而导致的热应力和和组织应力也相对减少,这样变形也会减少。

试验验证

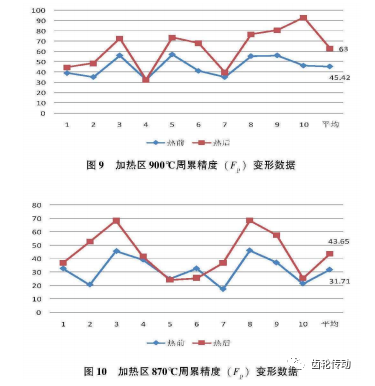

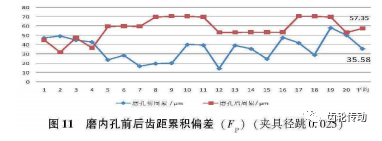

对一汽解放传动事业部变速器厂生产的某款变速器齿轮进行热处理变形试验,齿顶圆:Φ220mm,内孔:Φ58mm,齿宽34mm。试验零件材料为FAS3420RH;将同一炉批号、正火号的20件样本使用相同机加设备进行热前加工,将此20件样本分两批进行热处理;第一批样本加热区温度为900℃(图9),第二批样本将加热区温度降低至870℃(图10),其余热处理工艺参数完全一致,在热处理前后100%测量其齿距累积偏差(Fp),第一批样本其热处理变形量平均为17.58μm,第二批样本的热处理变形量平均为11.94μm,热处理变形量降低32%。

试验成果应用

在设定热处理工艺参数时,在保证产品硬度、层深的前提下,应尽量降低加热区的温度,从而降低零件的热处理变形。

五、磨内孔对齿轮齿距累积偏差(Fp)的影响

磨内孔加工对齿轮齿距累积偏差(Fp)影响分析

在前文已经对齿距累积偏差产生的原因进行了分析,主要是因为几何偏心和运动偏心,磨内孔加工偏心是典型的几何偏心,若磨内孔夹具精度衰减严重,就会导致零件的装配基准即内孔产生偏心,此几何偏心与滚剃齿过程中的几何偏心进行适量合成导致齿圈径跳精度(Fp)超差,从而使齿距累积偏差(Fp)超差。

试验验证

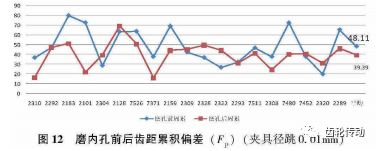

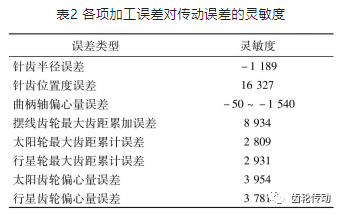

对一汽解放传动事业部变速器厂生产的某款变速器内的某中间轴齿轮进行磨内孔试验,该零件齿数:65,模数:2.5mm,齿顶圆:Φ160mm,内孔:Φ60mm。在试验前测量内孔磨床夹具精度,端跳0.01mm,径跳0. 025mm(图11);样本数量20件,在热磨内孔前、磨内孔后均进行了 100% 检测,齿距累积偏差(Fp)精度平均衰减21μm,最大衰减50μm。

将薄膜卡盘卡爪进行自磨后,再次进行磨孔前后的齿轮精度对比试验,加工前测量夹具端跳及径跳,全部达到 0. 01mm以内(图12),样本数量20件,此20件在磨内孔后周累精度平均提高8. 7μm。

试验成果应用

为了保证零件磨内孔后的齿距累积偏差(Fp)不衰减,应在磨内孔工序尽量提高夹具的径跳精度;可以通过增强夹爪硬度来增强耐磨性,可以在定位端面增加气检的方式保证工件装夹不产生虚接。

六、结论

通过对齿轮类零件的产品结构、等温正火工艺、滚齿、热处理、热后磨内孔工序的关键参数进行控制,一汽解放传动事业部滚剃齿轮齿距累积偏差精度整体提升1个级别,选取5种齿轮进行热处理变形试验,GB8级精度合格率接近 100% ,见表 2。

标签: 变速器齿轮

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯