时间:2022-10-17来源:第二届轨道交通金属加工技术论文集 作者:张佐时等

针对HXD1C机车电机小齿轮轴在役运行缺陷产生部位,结合电机小齿轮轴形状特点及与电机转轴装配情况,通过理论分析和实物试块缺陷模拟检测结果研究,提出HXD1C机车电机小齿轮轴超声波检测方案,并应用于机车在役检测,对在役检测过程和波形特点进行了详细阐述,方便现场检测人员快速的辨别各种反射波形从而做出比较准确的判断。

一、序言

电力机车主要是由安装在转向架上的牵引电机提供动力,牵引电机通过电机小齿轮连接转向架轮驱大齿轮进行转矩动力传输从而驱动机车运行。目前,公司生产的重载HXD1C型电力机车就是采用这种传动方式。近期配属该车型的多个铁路局机务段陆续反馈电机小齿轮轴裂损,严重影响机车运行质量,给公司质量信誉和形象造成了较大负面影响,对在役HXD1C机车电机小齿轮轴实时运行状况进行有效监控管理至关重要。

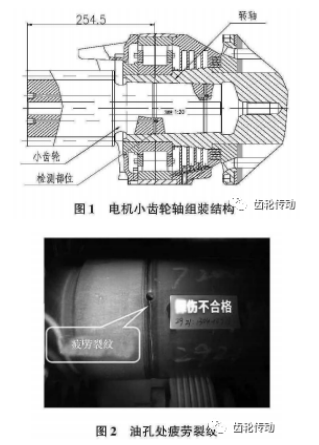

二、电机小齿轮轴结构及裂损部位

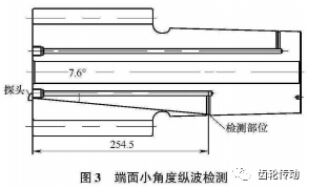

电机小齿轮轴一端通过与电机转轴内锥孔进行压装过盈配合连接(见图1),一端与轮对驱动大齿轮进行啮合。在运行过程中小齿轮轴作为传动件受扭转剪切应力、弯曲应力及压装应力等多种复杂交变应力共同作用容易产生疲劳情况,特别是在小齿轮轴环形油槽油孔附近,因各种应力集中容易产生早期疲劳裂纹,拆解后磁粉检测结果和金相检测结果验证了此处为早期裂纹源(见图2)。

三、电机小齿轮轴超声波检测方案及在役检测

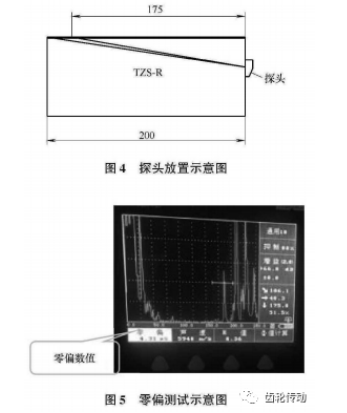

1)根据电机小齿轮轴结构特点及疲劳裂纹产生区域,经过理论计算和超声波声束仿真模拟演示,在不拆除小齿轮轴的状态下采用纵波小角度探头从小齿轮轴端面对254. 5mm环形油槽油孔及卸荷槽附近区域进行超声波检测方案可行(见图3)。通过制作实物模拟裂纹试块进行超声波检测试验,综合考虑在役电机装配结构和小齿轮轴自身形状特点,确定了超声波检测的探头频率4 MHz、入射角度3.5°(钢中折射角约为7.6°)、晶片尺寸Φ20mm等关键工艺参数。

2)仪器探头参数校准及灵敏度确定,探伤仪器以KW-4C为例进行介绍。

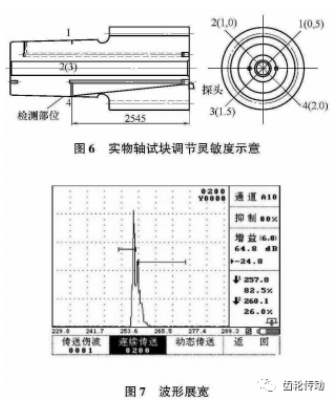

第一,探头零偏和声速校准。将4P20 • 3.5°探头置于TZS-R试块的侧面位置上,移动探头使175mm处1mm深的人工槽反射体的最高反射波和试块深度200mm的上棱角的最高反射波显示在仪器屏幕上(见图4),用闸门1套住175mm闸门2套住200 mm,进入手动调校模式后利用“零偏”键将175mm 处1mm深的人工槽最高反射波数据显示深度调整为 175(见图5),此时探头零偏和声速即校准完毕。

第二,检测灵敏度确定。将TZS-R试块175mm 处1mm深的人工槽反射体的最高反射波调为荧光屏满幅的80%高度,然后探头置于人工实物试块轴齿端面探测254. 5mm油孔处的人工模拟裂纹反射体(见图6),将该反射体的最高反射回波调至设定的基准波高(50%~80%),为保证实物检测精度,此时需按1)使用的零偏调校方法对254. 5mm反射波数值进行实物声速和零偏值修正,考虑检测范围和波形观察效果,可将屏幕观察范围调整至5mm/格, 利用仪器“平移”功能键将波形适当展宽并使之出现在仪器水平刻度5 ~6格(见图7),根据耦合和检测面光洁度情况补偿2~4dB,现场检测时可再增益6dB作为扫查灵敏度。

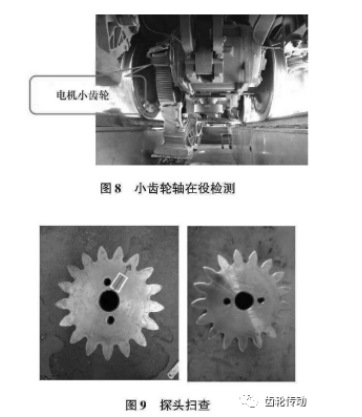

3)电机小齿轮轴在役超声波检测。牵引电机安装在机车转向架下部通过电机小齿轮轴与轮驱大齿轮啮合,机务段现场检测时先将机车调入检修地沟,拆除下齿轮箱,使小齿轮轴端面部分露出(见图 8)。超声波检测时将探头前端朝向小齿轮轴端面外圆方向,探头后端紧靠轴端面中心孔,以垂直外圆方向做周向锯齿形扫查(见图9),扫查速度控制在 50mm/s 以内,并保证每次扫查覆盖率≧15%,扫查时,可将探头适当左右偏转一定角度以检测取向不同的疲劳缺陷。大量返修电机拆解探伤结果表明,小齿轮轴疲劳裂纹均始于油孔,因此油孔附近区域为重点检测部位。检测时先从端面确定油孔部位 (用铁丝或铁棍伸入端面两个螺纹孔,油孔位于近端螺纹孔),沿端面对应油孔部位的螺纹孔周边做锯齿形扫查,受螺纹孔(直径约为13mm)影响正常扫查时超声波束无法覆盖油孔附近区域,此时可将探头朝螺纹孔方向偏转20° - 30°进行前后左右环绕转角扫查,根据回波特征及位置进行波形辨别,发现缺陷回波后可采用绝对灵敏度法或半波高度法进行测长。

四、超声波检测波形辨别分析

固定回波波形及位置分析

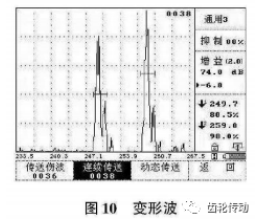

1)从轴端面中心孔以垂直外圆方向做锯齿形扫查时在距端面258 ~ 259mm部位发现一处反射回波,回波幅度为基准灵敏度-6dB左右(见图10),周向扫查整圈反射波均存在,该反射波波幅高度较稳定,探头左右偏转回波下降较快,探头靠近中心孔时波幅较高,随着探头向外圆方向移动波幅逐渐下降。从反射波产生部位分析,该区域非油槽部位且油槽圆弧前后肩均圆滑过渡,可以排除油槽压装反射波,推测该反射波应该是由结构反射引起的变形波,拆 解后的磁粉探伤结果也证实此反射波为固定回波。

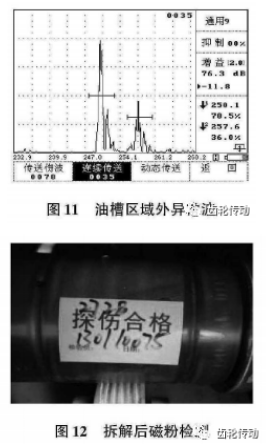

2)探头周向扫查时,部分电机小齿轮轴油槽区域外发现有波幅较大的异常波出现(见图11),回波幅度为基准灵敏度-11.8dB,回波位置为249 ~ 250mm。周向扫査时,回波位置固定、波幅变化较大,前后、转角扫查时回波位置、波幅均变化较大,探头在油孔附近时波幅略有增高。查阅返修流程了解,部分电机小齿轮轴在返厂修理过程中对油槽部位进行了挫修加工,油槽部位尺寸和加工精度发生改变,对出现此种异常反射波的小齿轮轴进行拆解,磁粉探伤未发现裂纹磁痕(见图12),分析判定该异常波为结构反射回波。

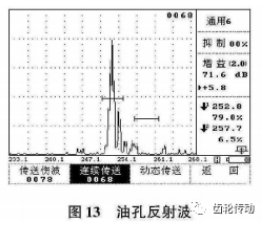

3)探头在油孔附近偏转检测疲劳源时发现有波幅较小的异常波(见图13)出现,回波幅度为:基准灵敏度+ 5. 8dB,回波位置显示为252. 8mm位于油槽区域,该反射波仅出现在油孔周围,探头周向移动时回波消失;探头垂直油孔放置平行油孔扫查时,异常波波幅最大且回波位置基本不变;探头前后、转动扫查时,波幅减小、回波位置变化较大。将小齿轮退出后采用荧光磁粉检测未发现油槽处疲劳裂纹,根据此异常波特征分析与油孔回波特征相似,判断该异常波为油孔固定回波。

裂纹回波波形分析及辨别

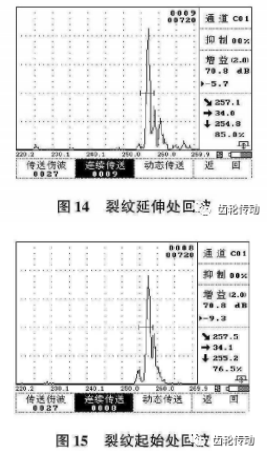

(1)裂纹回波位置及波形特征 裂纹一般位于环形油槽处的最底部,探头径向放置周向扫查时缺陷回波位置一般位于检测区域中间,深度显示值为254.5mm左右(见图14)。裂纹起始处声束反射面为裂纹面与油槽面、油孔面相连构成的复合面,此时探头偏转放置检测裂纹源时声程会稍增大,深度显示值为255mm左右(见图15)。找到裂纹起始处最高回波,往两侧偏转或前后移动时波幅减小,周向移动时波幅有变化、回波位置基本不变。

(2)裂纹回波辨别 电机小齿轮轴疲劳裂纹一般起始于注油孔,由于检测面螺纹孔和裂纹起始处注油孔的影响,常规扫查方法无法检测注油孔处初期发展的小裂纹,此时需要将探头前端朝向螺纹孔偏转20° ~30°,通过前、后、左、右、转角、环绕扫查仔细辨别油孔附近反射波的位置和波形特征,特别是要准确区分油孔反射波和裂纹反射波的位置和波形特征。油孔反射波位置一般固定在252 ~254mm,随着探头移动波束延伸位置会略有变化,反射波幅一般低于于基准灵敏度4 ~6dB;裂纹反射波位置一般在254. 5 ~ 256mm之间,部分裂纹延伸反 射波会出现在257mm左右,反射波波幅一般高于基准灵敏度6dB以上,随着裂纹深度、长度的发展,反射波幅变化较快。

五、结束语

1) 采用超声波小角度探头对电机小齿轮轴进行在役检测具有较高的可靠性,对小齿轮轴早期和发展中的疲劳裂纹检测效果好。

2) 熟练掌握检测中的各种固定回波和裂纹回波位置及波形特征能有效提高检测效率和检测准确性。

3) 小齿轮轴疲劳裂纹源为注油孔附近区域,检测时需采用不同扫查手法区分油孔反射波和裂纹反射波,检测人员经验积累和仪器校准精度是关键因素。

标签: 齿轮检测

下一篇:乘用车用变速器轻量化设计研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯