时间:2022-09-27来源:航空动力学报 作者:彭先龙等

为了制造出高精度硬齿面面齿轮,提高刀具的通用性并简化机床结构,提出一种基于四轴数控机床和盘形砂轮多线包络磨削面齿轮的加工方法。设计顶刃带有圆弧的盘形砂轮对插齿刀齿面进行仿形。建立盘形砂轮磨削面齿轮的数学模型,规划盘形砂轮的刀位轨迹。通过数值模拟方法探究刀具的顶刃圆弧半径和转矩角对齿面包络残差的影响规律。结合选用的四轴数控机床结构,推导盘形砂轮磨削面齿轮的数控运动规律,并在 VERICUT 软件中进行仿真加工。将仿真模型与理论齿面进行对比分析,得到齿面偏差的最大值为-4.3~4.7μm,结果验证了所提出加工方法的正确性,也证明了根据齿面包络残差的影响规律选用合适的刀具加工参数,可以保证面齿轮齿面精度的同时提高加工效率。

面齿轮传动是一种圆柱齿轮与锥齿轮啮合传动的齿轮机构,因其独特的分流-汇流传动结构,被广泛应用于直升机主减速器、汽车差速器等传动系统中。

航空面齿轮的传统制造方法有滚切、铣齿、磨齿等加工方式,它们都是基于面齿轮的插齿加工原理,致使加工面齿轮所用的刀具形状都必须复制插齿刀法线截面上的理论齿廓。当面齿轮的设计参数改变时,就需要重新设计、制造和修整刀具。这既不利于刀具的序列化和标准化,又在实际应用中耗时、费力、增加刀具的制造成本。

为解决刀具结构复杂性和通用性的问题, hermann提出了平面刀具加工面齿轮的方法,平面刀具通过高阶滚比逼近插齿刀的渐开线对面齿轮进行连续分度加工,实现了刀具的通用性并提高了面齿轮的加工效率,但加工出的面齿轮齿面存在较大的偏差。国内毛世民和彭先龙等基于这种方法分别提出了控制刀具移动路径和添加刀具附加运动的方法来降低面齿轮的齿面偏差,但都未能达到理想的效果。唐进元及其科研团队提出了数控插铣和刨削两种面齿轮加工方法来降低刀具结构的复杂性,但是这两种方法均是沿着插齿刀的轴线方向对渐开线齿廓进行仿形,致使面齿轮的加工效率不是很高且只适用于粗加工。

针对上述方法的局限性,本文提出基于四轴数控(CNC)机床,盘形砂轮多线包络磨削面齿轮的加工方法。具体内容如下:①推导盘形砂轮的仿形方程;②建立面齿轮的数学模型;③规划盘形砂轮的刀位轨迹并进行齿面包络残差的仿真计算;④推导面齿轮磨削的数控运动规律并进行仿真加工,将仿真结果与理论齿面进行对比分析。

一、盘形砂轮对插齿刀仿形

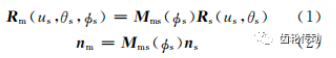

插齿刀的齿面方程:建立如图1所示的坐标系 Ss 和 Sm 来表示插齿刀的渐开线齿面。Ss 、Sm 分别为插齿刀的运动坐标系和固定坐标系,Ss 随着插齿刀一起转动,Φs 为插齿刀转动的角度,Sm 用于表示插齿刀转动Φs之后的渐开线齿面。

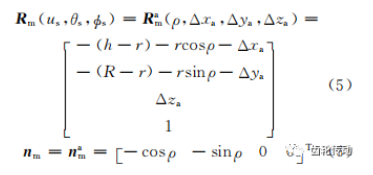

插齿刀齿面转动Φs 之后的位置矢量Rm 和单位法向矢量nm 为

式中Rs、ns 分别为插齿刀齿面未转动Φs之前的位置矢量和单位法向矢量,其具体内容详见参考文献。rbs为插齿刀的基圆半径;θs、us 分别为插齿刀齿面上任意点的角度参数和轴向参数;θos为轮齿对称轴到渐开线起始点的夹角。

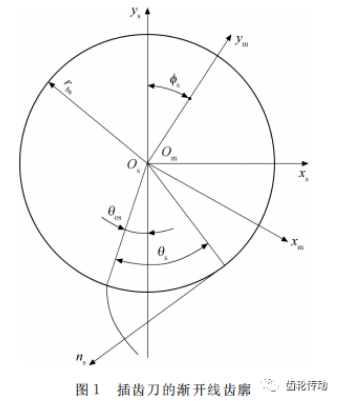

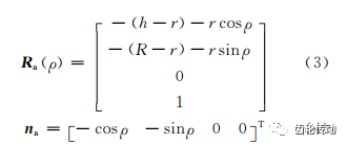

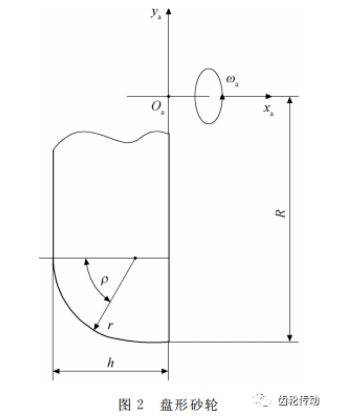

盘形砂轮的仿形方程:根据插齿刀渐开线齿廓凸形结构的特点,设计顶刃带有圆弧的盘形砂轮,如图2所示,Sa 为 盘形砂轮的固定坐标系,xa 是砂轮的旋转轴。盘形砂轮顶刃圆弧的曲线方程 Ra 和单位法向矢量 na 为

式中R为盘形砂轮的旋转半径;ρ、r、h 分别为盘形砂轮顶刃的圆弧参数、圆弧半径和厚度。砂轮的顶刃圆弧半径r始终小于所仿形插齿刀齿廓的曲率半径。

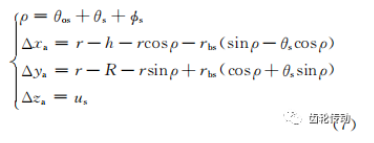

盘形砂轮沿着 xa、ya、za 轴方向分别移动 Δxa、Δya、Δza 可将其顶刃圆弧始终与插齿刀渐开线齿廓相切,即齿廓曲线上的任意一点 P 的法线始终过砂轮的顶刃圆弧圆心,如图3所示。因此盘形砂轮顶刃圆弧的运动方程Ram 可对插齿刀渐开线齿面Rm 进行仿形。

式(5)和式(6)中共有5个等式成立,可用插齿刀齿面的3个参数变量us、θs、Φs 分别确定盘形砂轮顶刃圆弧的ρ、Δxa、Δya、Δza 这4个参数变量,即

本方法不仅适应于标准渐开线齿轮刀具,也适用于其他经过齿廓修形并已知齿廓曲线方程的齿轮刀具。盘形砂轮的顶刃圆弧也可以充当插齿刀齿顶圆角的作用,通过相应的啮合运动展成面齿轮的过渡曲面。

二、面齿轮的齿面方程

根据面齿轮的插齿加工原理和盘形砂轮对插齿刀齿面的仿形,建立如图4所示的坐标系统,来表示盘形砂轮磨削面齿轮的加工过程。Sp 和S2 分别为面齿轮的理论固定坐标系和运动坐标系,Sp 与面齿轮的支架刚性固连,S2 随面齿轮一起转动。

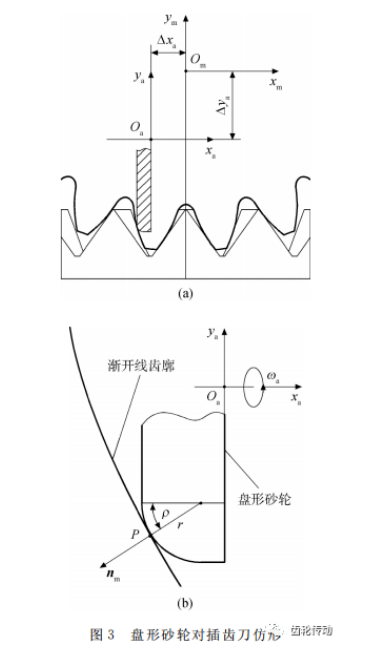

坐标系Sm 到S2 的变换矩阵 M2m为

式中γm、Φ2 分别为面齿轮的轴夹角和转角。

式中 Ns、N2 分别为插齿刀和面齿轮的齿数。

通过变换矩阵 Mma和 M2m可以推导出盘形砂轮磨削面齿轮的齿面方程Ra2 和法向矢量na2

盘形砂轮与面齿轮的啮合方程为

通过理论计算,并进行对比分析,验证了盘形砂轮磨削产生的面齿轮齿面与插齿刀展成的面齿轮齿面是一致的,不存在任何的齿面偏差。

三、面齿轮的齿面包络

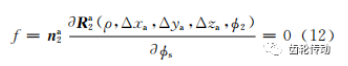

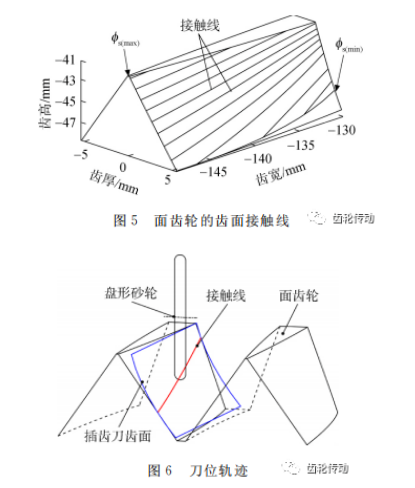

刀位轨迹的规划:由齿轮啮合原理可知,面齿轮齿面Σ2 是通过插齿刀的渐开线齿面Σs 若干次的连续运动包络产生的。在面齿轮的插齿加工过程中,插齿刀沿其旋转轴线做往复运动来切削面齿轮毛坯,每次插削运动插齿刀齿廓将在面齿轮单侧齿面上产生一条啮合接触线,如图5所示。因此提出将两齿面间的接触线作为盘形砂轮的刀位轨迹,对面齿轮进行磨削,进而实现包络加工面齿轮的目的,如图6所示。

在插齿刀和面齿轮的啮合过程中存在两个极限转角。最大转角Φs(max)位于面齿轮的外径齿顶处;最小转角Φs(min)位于面齿轮内径和齿根过渡曲线的交点处,如图5所示。Φs(max)和Φs(min)的求解过程,详见参考文献。

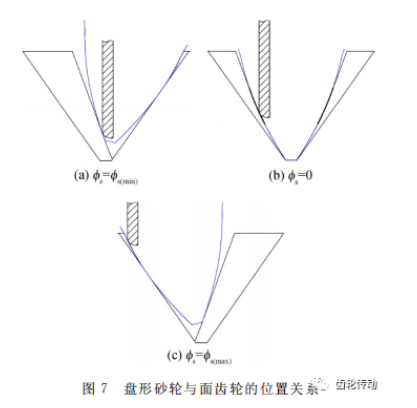

在面齿轮的磨削过程中,盘形砂轮始终垂直于面齿轮的端面,如图7所示,图中粗实线表示插齿刀齿廓与面齿轮齿面的接触区域。当插齿刀转动最小角度Φs(min)时,盘形砂轮对插齿刀的齿顶部分进行仿形,进而加工出面齿轮的齿根部分,如图7(a)所示;当插齿刀转动最大角度Φs(max)时,盘形砂轮对插齿刀的齿根部分进行仿形,进而加工出面齿轮的齿顶部分,如图7(c)所示。

总而言之,从插齿刀的最小转角Φs(min)到最大转角Φs(max),盘形砂轮都能对插齿刀进行仿形,沿着两齿面间的接触线对面齿轮进行磨削加工, 且不存在理论上的干涉。

齿面包络残差的计算:在面齿轮的磨削过程中,盘形砂轮无法对其进行连续包络,因此面齿轮齿面上将会产生包络残差,包络残差会直接影响面齿轮的表面粗糙度进而降低其齿面精度。对盘形砂轮磨削面齿轮的包络残差规律进行研究,将有助于在保证面齿轮表面粗糙度的情况下,确定合理的加工工艺参数并提高面齿轮的磨削效率。根据盘形砂轮加工面齿轮的特点,采用参考文献中渐开线碟形砂轮齿廓包络磨削面齿轮的数值模拟方法,来计算盘形砂轮磨削面齿轮产生的包络残差。

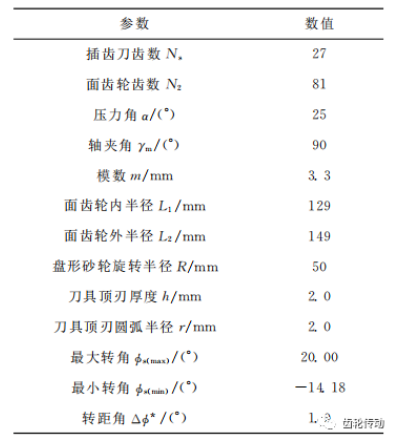

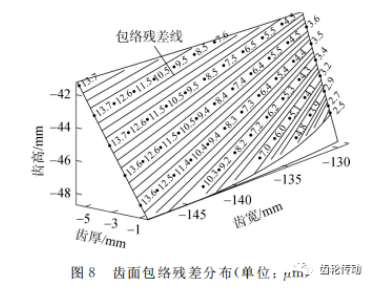

对于表1给定的面齿轮和盘形砂轮的设计参数,各瞬时包络残差线及包络残差值的分布情况 如图8所示。面齿轮单侧齿面上共有35条包络残差线,并且沿其齿宽方向倾斜分布,为了便于显示,部分包络残差线采用黑点代替,并标记上包络残差值。面齿轮内径处的包络残差线较外径处稠密,包络残差值在等齿高位置处从内径到外径逐渐增大,在等齿宽位置处从齿根到齿顶也逐渐增大,因此面齿轮的最大包络残差出现在外径齿顶处,本算例中最大包络残差值为13.7μm。

表1 面齿轮及盘形砂轮的参数

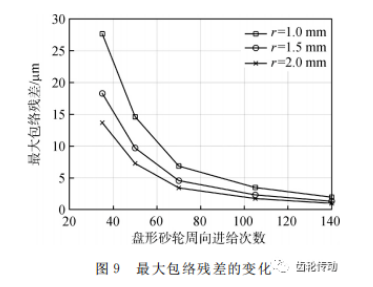

当盘形砂轮以不同的顶刃圆弧半径r和转距角 ΔΦ* 进行加工时,面齿轮的最大包络残差变化情况如图9所示。随着顶刃圆弧半径r的逐渐增大,最大包络残差呈现逐渐减小的趋势;随着刀具周向进给次数的增大,即转距角 ΔΦ* 减小,最大包络残差呈非线性递减的变化。由于这种加工方法 需要盘形砂轮沿着齿宽方向连续进给,因此面齿轮的包络残差与盘形砂轮旋转半径R的大小无关。

四、面齿轮的仿真加工

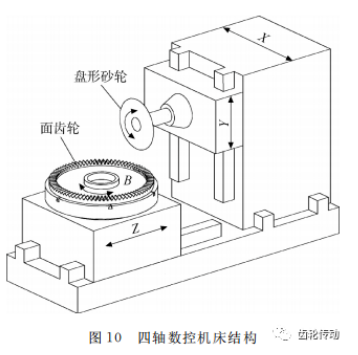

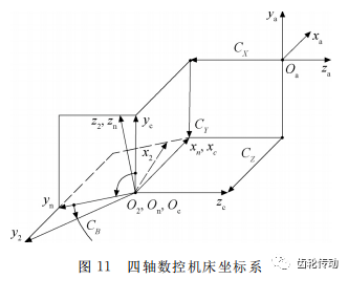

面齿轮磨削数控规律:针对盘形砂轮磨削面齿轮的运动关系,选用如图10所示的四轴数控机床结构。4个数控运动轴分别为3个平行移动轴(X、Y、Z)和1个旋转轴B。盘形砂轮绕着机床主轴高速旋转对面齿轮 进行磨削加工;X、Y、Z 三轴联动控制盘形砂轮沿着两齿面间的接触线进给运动;B 轴控制面齿轮的展成运动和分度运动。盘形砂轮的磨削运动、进给运动和面齿轮的展成运动三者相互独立,互不干涉。由于盘形砂轮一次只能磨削出面齿轮的一侧齿面,当同一侧齿面加工完成后,盘形砂轮需要沿着机床 X 轴方向移动到面齿轮的另一端,进而加工出另一侧齿面。

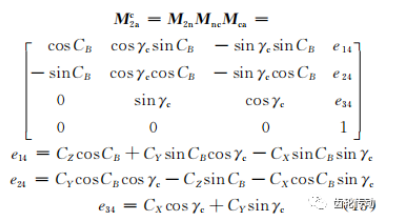

根据上述四轴数控机床的结构特点,建立相对应的机床运动坐标系统来表示盘形砂轮磨削面齿轮的加工过程,如图11所示。Sa为盘形砂轮的机床固定坐标系,其中xa 为砂轮的旋转轴,与机床主轴固连;Sn、S2 分别为面齿轮的机床固定坐标系和运动坐标系,其中z2 为面齿轮的旋转轴,与B 旋转轴固连;Sc 为辅助坐标系与机床机架刚性固连。坐标系Sa 到S2 的变换矩阵为 Mc2a ,由式 (13)表示。

假定选取坐标原点 O2 作为盘形砂轮磨削面齿轮的数控程序零点,CX 、CY 、CZ 分别表示盘形砂轮沿着机床X、Y、Z 轴方向的移动距离,CB 表示面齿轮的机床转动角度。当盘形砂轮磨削非正交面齿轮时,机床需要添加专门的夹具来调整面齿轮的加工位置,即满足面齿轮的机床轴夹角γc。

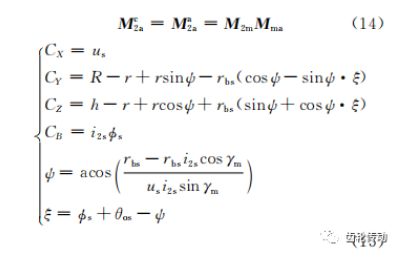

根据运动等效原则(式(14))并结合啮合方程 (式(12)),推导出盘形砂轮磨削面齿轮的数控运动规律,即用两个参数变量 us、Φs 来 分 别 确 定 CX 、CY 、CZ 和CB,由式(15)表示。

式中上标c、a分别表示盘形砂轮磨削面齿轮的数控生成方法和理论生成方法,其中i2s=Ns/N2。

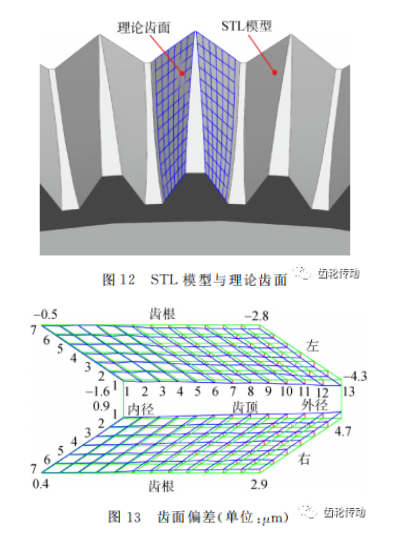

仿真加工及齿面对比分析:根据表1所示的设计参数,取转矩角 ΔΦ* = 0.5°并结合盘形砂轮磨削面齿轮的运动规律(式 (15))编写相应的数控加工程序。在 VERICUT 软件中构建机床模型、刀具模型和面齿轮毛坯模型并进行仿真加工。

将仿真结果以stereolithography(STL)文件类型导出,如图 12 所示。以面齿轮的理论齿面 (7×13网格齿面)作为测量基准,通过提取STL 模型对应网格节点的坐标值来测量加工齿面的偏差,测量结果如图13所示。

左侧齿面的最大偏差为-0μm,最小偏差为 -4.3μm;右侧齿面的最大偏差为4.7μm,最小偏差为0μm。由图9可知刀具顶刃圆弧半径r= 2.0mm 以及转距角 ΔΦ* =0.5°时,面齿轮齿面的 最大包络残差值为3.4μm。这些误差是由VER- ICUT 的模型转换和数控插值公差引起的。在 VERICUT软件中,模型转换和数控插值公差 为 0.05mm。结果表明测得的齿面偏差足够小,从而验证了本文所提出加工方法的正确性和可行性。

五、结论

1)设计顶刃带有圆弧的盘形砂轮对插齿刀齿面进行仿形,并建立面齿轮的数学模型。

2)提出以两齿面间的接触线作为盘形砂轮的刀位轨迹,多线包络磨削面齿轮的加工方法,可有效避免面齿轮磨削过程中盘形砂轮的干涉。

3)对面齿轮齿面的包络残差进行计算,并探究了最大包络残差与刀具顶刃圆弧半径以及转距角的关系,有助于在保证面齿轮齿面精度的情况下,确定合理的加工工艺参数。

4)推导出盘形砂轮磨削面齿轮的数控运动规律,并在 VERTCUT 软件中进行仿真加工,将仿真结果与理论齿面进行对比分析。结果表明测得的齿面偏差足够小,从而验证了本文所提出加工方法的正确性和可行性。

标签: 数控机床

下一篇:机械齿轮断齿的原因探究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯