时间:2022-09-08来源:泰州职业技术学院学报 作者:周智慧等

某新能源汽车差速器半轴齿轮在台架试验后出现齿面剥落现象。通过齿轮宏观检查与分析、齿面电镜检测与分析等手段分析了轮齿齿面剥落原因。经磨削代替车削、增加喷丸处理等工艺优化措施,有效改善轮齿齿面质量,有效避免轮齿剥落失效问题的再次发生。

差速器半轴齿轮是新能源汽车中的关键传动零件,在车辆运转过程中,不仅需要将发动机的动力通过差速器齿轮传递到汽车的驱动轮上,当路面不平或车辆转弯时又起到调整左右车轮转速的功能。随着新能源汽车的兴起,差速器半轴齿轮需要适应新能源汽车的启动扭矩大、冲击截荷大的特点,但正是由于大的冲击截荷,使齿面剥落现象成为新能源汽车差速器半轴齿轮主要失效形式之一。

齿面剥落是硬齿面齿轮特有的失效形式,它的存在将对齿轮的接触疲劳强度和承载能力产生不良的影响,差速器半轴齿轮齿面剥落,不仅影响差速器的使用寿命,还影响整车的舒适性及安全性,甚至造成严重安全后果。积极开展齿轮剥落失效的研究,找出其产生的原因,有助于改进齿轮质量、提高齿轮强度及承载能力、延长齿轮使用寿命,改善整车的舒适性及安全性。

一、 齿轮材料及加工工艺

该批试验的半轴齿轮材料为20CrMnH,设计要 0.9mm~1.3mm,表面硬度58HRC~ 64HRC,芯部硬度 33HRC~48HRC。齿轮加工工艺:棒料切割→车外圆→磷化→冷锻齿形→机加工→渗碳→淬火→回火→精加工内孔及球面→成品检验→清洗→包装入库。

二、 齿轮宏观检查与分析

失效齿轮宏观检查与分析: 某车型新能源汽车差速器半轴齿轮在台架试验后出现齿面剥落现象,轮齿表面的剥落坑深浅不一。取其中 1 个失效齿轮观察,如图 1 所示,齿轮齿面主要剥落位置发生在齿轮工作面的节圆与齿顶圆之间,剥落处最深位置距齿面的距离大约为 0.73 mm,从齿面剥落处来看,未观测到点蚀现象,判定齿轮不是由于发生点蚀后扩展并剥落的。

图1 齿面剥落

在齿面剥落位置处取样,从剥落处中间位置切开,经过磨制、抛光后的试样放在显微镜下观察,剥落齿面横截面放大如图 2 所示,在剥落凹坑的底部存在二次裂纹,这些裂纹沿表面往轮齿深部扩展,齿轮若在后期持续的交变载荷作用下会继续扩展裂纹,形成更大的齿面剥落失效现象。此外,经观察,在剥落凹坑的周围也都存在二次或三次裂纹,这些裂纹彼此相距比较近,在后期持续的交变载荷作用下,有不断扩展裂纹的趋势,当裂纹之间相互贯通时,就会产生更严重的剥落失效。

图2 剥落齿面横截面放大

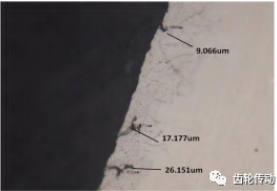

未经台架试验的同批次轮齿齿面宏观检查与分析:通过对未进行台架试验的同批次半轴齿轮的轮齿截面试样在显微镜下观察,发现未经台架试验的轮齿有表面微观瑕疵,如图 3 所示,轮齿表面各处存在深浅不一的凹坑及瑕疵。齿轮在高强度运动过程中,齿面承受复杂的交变截荷,在交变截荷的持续作用下,齿表面浅层处凹坑会不断扩展,同时较大的齿面接触力会将润滑油等挤入到凹坑缝隙中形成油楔使得裂缝在运动中不断扩大延伸,最终导致半轴齿轮齿面产生剥落现象。由此可见,轮齿表面凹坑瑕疵是造成齿面剥落的因素之一。

图3 未经台架试验的同批次半轴齿轮齿面横截面放大

三、齿面电镜检测与分析

引起齿轮齿面剥落的原因较多,通过对半轴齿轮齿面进行材料组织 、金相组织以及其他的力学性能检测后发现,半轴齿轮齿面的各项性能指标都达到了设计要求。通过排除这些可能导致齿面剥落的因素,轮齿表面凹坑及瑕疵是成为齿面剥落的主要原因,需要溯源轮齿表面凹坑及瑕疵产生的环节,才能采取合适的改进措施,有效避免瑕疵的出现,避免剥落现象的产生。

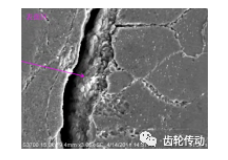

齿面电镜检测: 在这一批齿面剥落半轴齿轮中,取其中 1 个失效齿轮轮齿剥落截面进行扫描电镜检测,如图4 所示,在剥落处周围凹坑及夹杂清晰可见,经能谱检测,发现在剥落缺陷尾部杂夹物富含氧成分(标为“1”处),说明该夹杂物是氧化物,而该氧化物本应出现在轮齿表面。

图4 失效齿轮齿面电镜图

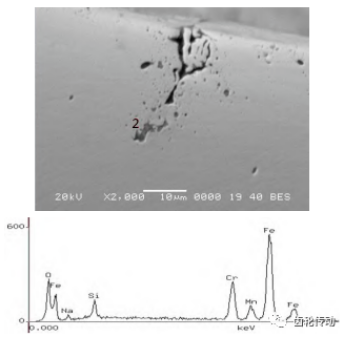

对未经台架试验的同批次产品齿面经电镜检测,表面亦有明显缺陷,缺陷周围凹坑及夹杂清晰可见。经能谱检测,缺陷尾部杂夹物富含氧成分及少量钠元素 (标为“2”处),如图 5 所示,钠的存在说明该夹杂物不仅为氧化物,还可能带有少量磷化残留。

图5 同批次产品齿轮电镜检测

通过上述对同批次的产品与失效件轮齿齿面电镜检测,发现在轮齿内部存在了本应存在轮齿表面的氧化物,分析其主要原因是由于半轴齿轮轮齿表面有凹坑瑕疵,导致齿轮齿面在后续加工中或在轮齿啮合接触过程中会产生较大的摩擦及挤压力,将半轴齿轮齿面凹坑小部分压平从而产生小的表面折叠,导致轮齿表面的氧化物进入轮齿内部。

折叠区域电子探针检测: 通过对表面折叠区域中的裂纹区域进行电子探针检测,发现有O、P、Zn等元素证明的存在,即在折叠区域含有磷化物,如图 6 所示。此外,通过检测,在失效件与同批次的产品表层及浅层基体处均发现了磷化物的残留,说明该残留非试验过程中受到的污染,而是产品本身在加工制造过程中所携带的。通过对半轴齿轮加工工艺流程进行分析,半轴齿轮在冷锻前对坯料进行磷化处理,可推断,轮齿表面凹坑瑕疵应该出现在该磷化工序之前,磷化层附着于凹坑表面,冷锻过程中将磷化物压覆进表面浅层折叠区域。

图6 折叠区域电子探针检测

四、工艺改进

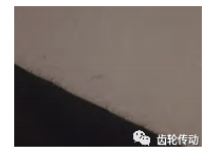

改进加工方法: 通过上述分析,轮齿表面凹坑出现磷化处理之前,根据工艺流程安排,磷化之前的加工工序是车削加工,普通车削加工表面质量不高,表面粗糙,凹坑较深。为了减少表面凹坑深度、降低表面粗糙度值,对加工方法进行改进,由原来的车削加工改为磨削加工,有效降低表面粗糙度值,避免凹坑等瑕疵的出现。经检测冷锻后的产品表面无缺陷,如图7所示。

图7 车改磨后的齿轮表面

增加喷丸处理工序: 在复杂交变载荷的持续作用下,啮合轮齿表面易产生疲劳裂纹,易导致轮齿表面剥落,为此,在齿轮加工工艺流程中,增加喷丸处理工序,使轮齿表面产生残余压应力,增加轮齿的抗疲劳强度,进一步降低产生裂纹的可能性,有效避免轮齿剥落失效问题的发生。

改进后的加工工艺:棒料切割→磨外圆→平头倒角→磷化→冷锻齿形→机加工→渗碳→淬火→回火→喷丸→精加工内孔及球面→成品检验→清洗→包装入库。

通过工艺改进,加工后的半轴齿轮经客户台架试验,没有出现轮齿剥落失效问题。

五、结语

从某新能源汽车差速器半轴齿轮齿面剥落问题入手,运用各类检测和分析手段,系统分析该齿轮齿面剥落的原因,剥落主要是加工过程中的凹坑缺陷所致,通过对凹坑缺陷产生的阶段进行溯源,找出出现凹坑缺陷的工艺阶段,并提出半轴齿轮的加工制造工艺流程的优化方案,通过车改磨、喷丸处理,有效地降低凹坑的出现、提高 轮齿强度,有效避免剥落失效问题的发生。

上一篇:采煤机摇臂齿轮箱故障诊断技术分析

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯