时间:2022-08-30来源:组合机床与自动化加工技术 作者:沈浩等

通过齿向修形,提高了行星轮系的传动性能和寿命。以某水泥搅拌车的二级行星齿轮减速器为研究对象,利用Romax designer建立了该减速器的传动模型,并通过齿向修形的方法来提高系统传动的平稳性、减小振动和噪音。通过对该模型进行疲劳强度分析和齿轮箱传动误差分析,发现高速级太阳轮与行星轮传动误差较大,低速级太阳轮与行星轮接触强度和弯曲强度安全系数较低。采用齿向修形的方法分别对这两组齿轮进行不同程度的齿向鼓形修形和齿向斜度修形,并在Ro- max designer中再次进行仿真分析。结果表明,高速级太阳轮与行星轮传动误差减小,低速级太阳轮与行星轮接触强度和弯曲强度安全系数提高,优化后的轮系传动性能和寿命得到了明显改善。

水泥搅拌车在建筑用混泥土运输中应用广泛。在搅拌车的结构组成中,处于液压马达与搅拌筒之间的减速器是其重要的部件之一。由于搅拌筒工作时转速很低、扭矩大,且安装空间小,因此要求该减速器在紧凑的结构下实现大传动比。基于此需求,最常用的搅拌车减速器传动系统为行星齿轮传动。本文基于Ro- max designer设计分析系统,对某水泥搅拌车行星减速器的初始设计进行了静力学和动力学性能进行了分析,并采用修形优化对减速器进行了改进研究。齿轮修形是改进齿轮传动性能的一种常用和有效的措施之一。许多学者及工程技术人员对齿轮修形进行了关注和研究。汤鱼通过对单极行星轮系各轮齿进行齿廓修形并进行动态分析改善了轮系传动误差波动。张利对单极行星轮系进行齿廓修形,以传动误差、单位长度载荷分布和闪温为性能指标,提高了轮系传动的平稳性和寿命。魏静通过建立斜齿轮刚度解析计算模型得到了最优的齿廓修形量。上述学者都是围绕了齿廓修形进行研究。魏延刚和张迎辉等探究了简单齿轮组齿向修形对应力情况的影响,但没有进 一步对复杂的轮系进行研究。为了探究齿向修形对复杂轮系的传动的影响,本文利用 Romax 分析软件对某水泥搅拌车的二级行星齿轮减速器进行了齿向修形分析。修形优化后的减速器传动性能得到了明显改善。

一、 二级行星减速器模型

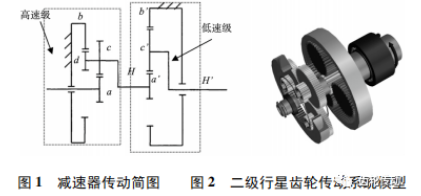

图 1 为某水泥搅拌车齿轮减速器传动简图,由两级 NGW 行星齿轮传动串联而成。高速级中包含中心轮 a、双联行星轮 d 和 c、齿圈 b 和行星架 H;低速级中包含中心轮 a'、行星轮 c'、齿圈 b'和行星架 H'。高速级行星架 H 与低速级中心轮 a'相连;低速级行星架作为减速机输出。减速器输出转速 4r/min,输出扭矩31kNm,传动比 143.5,设计寿命 30000h。经过初步设计,得各齿轮基本参数如表 1 所示。各太阳轮和行星轮材料为 18Cr2Ni4W,均进行渗碳淬火处理,精度等级 6 级;各齿圈材料为 40Cr,进行氮化处理,精度等级为 6 级。在Romax中建立传动系统模型如图 2 所示,因Romax中没有这两种材料属性,按照表 2 定义材料的属性。

表 1 传动系统基本参数

表 2 材料属性

二、 修形前仿真分析

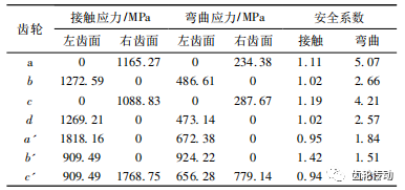

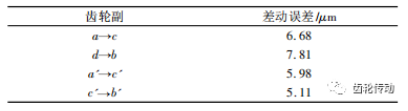

在 Romax 中分别对减速器模型进行疲劳强度分析和齿轮箱传动误差分析,得出了各齿轮所受工作应力及安全系数结果如表 3 所示,得出了各齿轮副传动误差结果如表 4 所示。

表 3 各齿轮所受工作应力及安全系数

表 4 各齿轮副传动误差

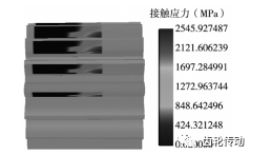

由文献知,接触强度最小安全系数为1.0,弯曲强度最小安全系数为1.4。表 3 中太阳轮 a'与行星轮 c'的接触安全系数小于1.0,说明两齿轮接触强度较低,存在齿面点蚀的危险,达不到预期寿命的要求。从图 3 中太阳轮 a'接触应力分布云图也可以看出接触应力分布不均且集中与轮齿一侧,使得轮齿接触强度降低。行星轮 c'弯曲安全系数小于1.4,可能存在轮齿折断的危险。因而需要对太阳轮 a'与行星轮 c'进行修形分析以改善轮齿应力情况,提高接触和弯曲强度。

图 3 太阳轮 a'接触应力云图

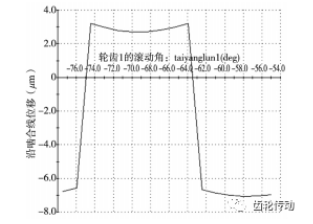

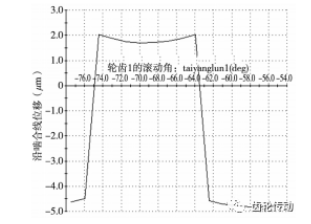

由表 4 可知,低速级行星轮系传动误差相对较小,高速级行星轮系中太阳轮 a 与行星轮 c 的传动误差相对较大,因而需要对太阳轮 a 与行星轮 c 进行修形分析以减小齿轮副的传动误差。图 4 为太阳轮 a 与行星轮 c 的传动误差曲线,其中最大值 3.21μm,最小值 -7.06,差值10.26μm,此差值为该对齿轮的传动误差。

图 4 传动误差曲线

三、 齿向修形优化及分析

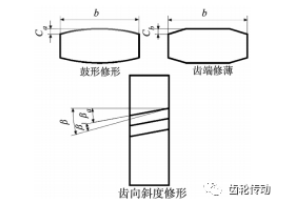

齿向修形原理:受制造精度和装配误差的影响,齿轮之间会产生齿向误差。在受载时,齿轮和轴也会因为受力变形在轴向产生弯曲,存在一定的偏移量,造成齿向误差。由于存在齿向误差,齿轮在啮合时沿轮齿接触线上应力分布不均、单侧应力和传动误差变大、磨损加剧。齿向修形可以在一定程度上减小这种齿向误差,提高齿轮的传动性能和寿命。齿向修形主要包括:鼓形修形、齿向斜度修形和齿端修薄。3 种修形方式如图 5 所示。其中 Ca 为鼓形修形量,Cb 为齿端修薄量,b 为齿宽。

图 5 齿向修形

鼓形修形是使轮齿沿齿宽方向中部鼓起,且两齿侧面形状对称,它可以改善轮齿接触线上应力分布不均,使传动误差减小。图 6 为修形原理。当轮齿 Z 和 Z1 啮合后,得到法向压缩量 AB。以 AB 为所需的鼓形修形量,用圆弧连接 BC,则弧 BC 的轮廓可作为鼓形轮廓。此时了两轮齿啮合时在点 B 处相切而无干涉。

图 6 鼓形修形原理

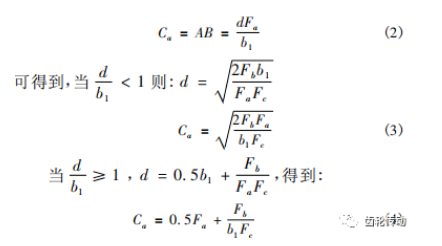

由鼓形修形原理可知:

AB = dtanr (1)

式中,d 为接触宽度,r 为当量倾斜角。

以轮齿在齿厚方向总弹性压缩量为修形的鼓形量则:

式中,Fb 为传递的切向力,Fa 为齿轮啮合刚度,b1 为齿宽,Fc 为齿轮综合刚度。

齿向斜度修形也叫螺旋角修形,是使实际的螺旋角 β 与理论螺旋角 βa 产生微小的偏移量 β1。齿向斜度修形可以改善轮齿单侧应力过大、提高齿轮承载能力和振动噪声。

齿端修薄是在齿端部的小段齿宽上将齿厚沿端部逐渐修薄微小量,它可以改善齿轮应力状况和承载力。在 ISO 标准中,对于调质齿轮,齿端修薄量的计算为:

Cb = fa + 1.5fb (5)

式中,fa 为由弹性变形引起的螺旋线偏差,fa 为螺旋线倾斜偏差。对于表面硬化和渗氮齿轮,齿端修薄量为 0.5Cb。

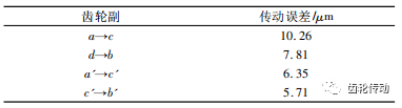

修形分析:根据齿向修形原理,通过鼓形修形和斜度修形以降低高速级太阳轮 a 和行星轮 c 的传动误差、减小低速级太阳轮 a'与行星轮 c'的工作应力。在 Romax 齿轮微观几何研究工具,利用遗传算法优化方法,确定了具体的修形量。对太阳轮 a 和行星轮 c 进行齿向修形,鼓形修形量为 3.2μm,斜度修形量为-2.9μm;对太阳轮 a'与行星轮 c'进行齿向修形,鼓形修形量为 2.6μm,斜度修形量为-8.2μm。仿真分析后,各修形齿轮最大应力结果如表 5 所示,各齿轮副传动误差如表 6 所示。

表 5 各修形齿轮最大应力

由表 5 可知,齿轮 a'接触应力由 1818.16MPa 降为 1675.21MPa,减小了7.8% ,接触应力明显减小;接触安全系数由 0.95 增至1.08 也满足了大于最小安全系数1.0的设计要求。齿轮 c'的接触强度安全系数 1.12满足强度要求,弯曲应力由779.17MPa 降为 674.31MPa,减小了13.4% ,安全系数1.46大于最小安全系数 1.4,达到了设计要求。

表 6 修形后各齿轮副传动误差

由表 6 可知,太阳轮 a 与行星轮 c 传动误差由 10.26μm 降为 6.68μm,比修形前减小了 33.5% ,传动性能明显提高。图 7 为修形后太阳轮 a 与行星轮 c 的传动误差曲线。对比于图 4 修形前传动误差曲线,可以直观看出传动误差范围减小。

图 7 修形后传动误差曲线

四、 结论

在进行行星轮系设计时,往往需要考虑提高传动的平稳性、减小振动和噪音,可对轮齿进行适当的齿向修形,减小齿轮传动所受到的最大应力和传动误差。在设计初期,利用 Romax 对减速器模型进行静力学和动力学分析能清楚和高效地找到轮系存在的传动问 题,并通过修形的方法解决问题,缩短了产品的优化设计周期;同时这种优化方法及可行性为齿轮传动设计提供了参考。

标签: 减速器

下一篇:工业机器人用传动齿轮设计研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯