时间:2022-08-12来源:燕青谈齿轮 作者:麻俊方

对于不同的输入转速,应用方程(19)可以遇到两种特殊情况。在情况1中,输出速度(转角)等于齿轮16的速度(转角),此时,输出速度等于输入转速,得到R=1.00的比值。

在情形2中,输入转速为零,将式(19)简化为式(9),此时:

式(9)是基于齿轮16与传动壳体刚性连接出现的情况,从而证明式(19)是一个结论。

双差速齿轮可以是直齿锥齿轮、螺旋锥齿轮或带圆柱齿轮的端面齿轮。在高输入速度的情况下,磨削的螺旋锥齿轮将提供最高的效率和最低的噪音排放,以及高负荷承载能力。在一个双差速器中,轴向力类似于在一个汽车直锥齿轮差速器。

由于不使用准双曲面偏移,相对表面滑移在面宽方向上没有分量,而只包含剖面滑移。与接近1.0速比和外径120mm的螺旋锥齿轮组(典型的汽车双差速变速箱)的转速为1,000 rpm,最大可达约84m/min。在双差动变速器中,两个最快齿轮(14和15)之间的相对速度仅为输入速度的50%左右。方程8中,,。如果z1=40, z2=41,(。因此在这种情况下,齿轮14和齿轮15之间的相对速度是。这意味着在双差速减速器中,最快的齿轮之间的相对速度通常只有输入速度的一半左右。如果输入速度是10,000 rpm,那么双差速器只有10*84m/ min*0.512-430.08m/min。与标准螺旋锥齿轮传动相比,双差速传动在这种情况下只有51.2%的滑动速度。

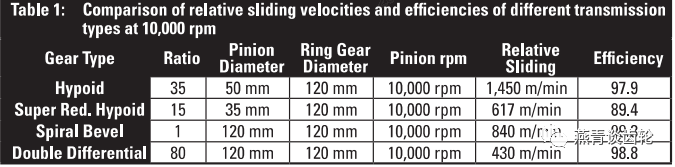

本文概述了上述不同类型变速器的滑动速度和效率(表1)。滑动速度和效率计算(表1是基于此计算的)已在商用Gleason锥齿轮分析和优化软件中进行。

表1 不同传动机构的对比

由表l的对比可以清楚地看出与其他类型的减速机相比,双差速减速机构的优点。较低的相对表面滑动表明较小的摩擦,从而提高传动效率。计算出的齿轮效率见表1的最后一列。速比为80的齿轮传动效率值为98.8%,并在变速箱输入速度为10,000转/分时尚未报告最新的变速箱状态。

扩展的双差速机构可以适应各种各样的的应用场合,这主要得益于引入了第二个输入(输入2)。例如,如果输入2是连接到一个低速大扭矩马达以不变的速度1500rpm(CW),同时输入1连接到一个变频高速低扭矩电机旋转(CCW),,那么就有可能选择输入速度1(例如- 9500rpm),这样的输出速度是零。这个例子是基于以下齿数:

Z1=45,Z2=50,Z3=40,Z4=40,Z5=60,Z6=20;

当增加输入2(轴32)为n6=1500rpm(CW,等于正驱动),同时第一级减速Z6/Z5=20/60,齿轮30的转速为n5=500rpm。输出轴的速度为n4=0。

公式19同样也在该使用条件下有效,此时为:

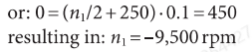

本例的实际应用可以是在十字路口交通灯前从巡航速度降低到完全停止的车辆(图4,左至中)。当车辆怠速在等红灯时,变速电机转速为-9,500 rpm。当交通灯变为绿灯后,m可以从-9,500 rpm降为0,从而使车辆从0加速到56 km/h (5 mph)(图4从右中心)。在加速过程中,利用齿轮为10、11、12、13、14、15、16、17的双差动功能以及与输入1相连的壳体19和电机的动能来传递大部分的加速能量。

图4 车辆不同状态下的能量平衡与回收机制

如果车速超过56公里/小时(35英里/小时),只需将输入方向反向旋转即可。在车速为112公里/小时(70英里/小时)时,输入1的速度将达到n=+ 9500 rpm。根据车辆(高速公路或城市行驶)的占比,可以关闭低速电机和(这里没有显示)离合器,以锁定输入2。在这种情况下,连接到输入1的变速电机将提供所需的所有能量,例如一个轻型城市驾驶。图4中的两幅图都考虑了在能量平衡中的摩擦损失。

当试图不断地反向充电时,就会使当电池恢复能量时,电效率会变得很低,而电池在数秒内接受大量能量的化学能力也会受到限制。一辆以56公里/小时(35英里/小时)的速度行驶的中型轿车大约有0.4 kWh的动能。在红灯前快速减速需要在2到3秒内恢复0.4kWh。因此,0.25kWh的能量中很可能有不超过0.10到0.15kWh可以回充和转换到电池-无论是在刹车盘或在电子车辆控制模块。包括输入1上的电机在内的双差速器可存储约0.24 kWh,效率约96%,这意味着当汽车在红灯前完全停止时,双差速器旋转可获得0.23 kWh。当交通灯变成绿色后,这些能量将在几分钟后用于加速车辆。现有的电池技术还不能有效地实现短期能源存储。双差动概念可以使得保持相同的里程的电池容量减小。

采用双差动传动后,允许广泛的两种输入速度的组合可能性,以实现最佳的电机和传动效率,以适应不同的驾驶条件。快速旋转差动壳体单元易于存储能量,另外一个方面将支持车辆电池,特别是当需要高能量爆发时,例如,加速一辆重型卡车从零到48公里/小时(30英里/小时)。与内燃机相比,电动马达在无任何外部阻力的情况下空转时只需要很少的能量。

具有两个输入的双差速器也可用于收集和传输来自电动马达和内燃机的能量到混合动力汽车的驱动轮。有了这样的安排,可以为两个原动机找到最佳的速度组合,这也允许在混合动力汽车中消除任何额外的变速箱。图3中的齿轮10对于双差速器的功能是不需要的。为了使传动对称,预计在大齿和传动壳体变形(高负荷)时,齿轮10将有助于使11和13齿轮的扭矩相等。如果不存在对称和平衡的问题,那么可以取消齿轮10和附加齿轮13和17,以简化双差动传动,降低制造成本。

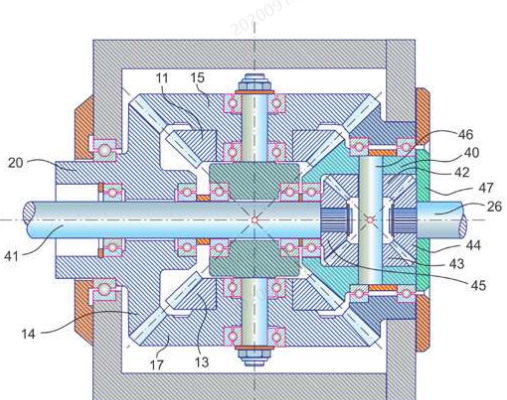

双差速内解决方案

为了允许在车辆驱动桥的车轮之间设置双差动变速器,如图5所示,提出了一种附加配置方案。图5中的变速器在26和41两个输出轴之间具有附加差动功能。输出轴26保持在传动壳体的右侧,增加的输出轴41离开在左侧的传动壳体。对双差速器的正确功能不需要的齿轮10已经被淘汰,轴41现在作为主传动轴,这是图2中轴26的功能。图2中的齿轮12被图5中的齿轮40所取代。齿轮40内部是中空的,为4个差动齿轮42、43、44和45了创造一个放置空间。齿轮42和43是相对于齿轮40与销46保持在位置上的行星。

图5 双差速器,在两个输出轴之间附加差速器功能

销46连接到齿轮40,齿轮40是最终输出速度的齿轮。齿轮44和45是侧齿轮,输出轴26连接到侧齿轮44,输出轴41连接到侧齿轮45。图5中的设计将在26和41两个输出轴之间完成与图1中7和6输出轴所解释的相同的差动功能。端盖47关闭齿轮40内部的差速器,并充当轴26的径向套筒轴承和齿轮44的推力套筒轴承。齿轮40的空心壁用作齿轮42和43的止推套筒轴承。

附加的差动功能适应不同的车轮速度,而车辆是通过一个差速器完成曲线行驶,类似于在图1中显示已经在齿轮40中集成。图5中的变速器有输出轴26,可以连接到右轮,输出轴41,可以连接到左轮。输入轴20仍然位于变速器的左侧。如果输入轴20连接到带有空心轴的电动机上,则变速器(图5)以及电动机可与车辆的驱动桥连接在一起。这意味着输出轴26可以通过第一传动轴和CV接头连接到右侧驱动轮,输出轴41可以通过第二传动轴和CV接头连接到左侧驱动轮。

标签: 变速器

上一篇:浅谈风电齿轮箱的失效分析

下一篇:普通滚齿机的四轴数控化升级改造

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯