时间:2022-07-14来源:齿轮传动 作者:朱鹏飞等

四、新型齿轮喷丸技术研究

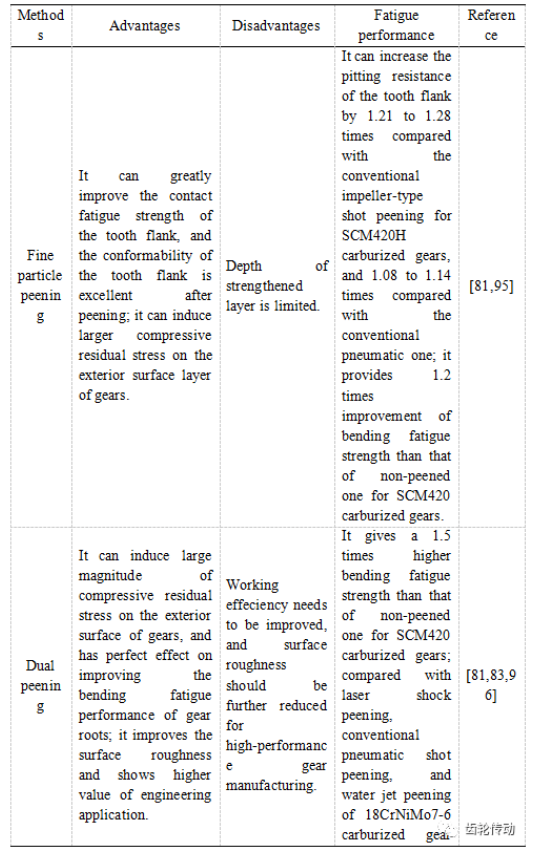

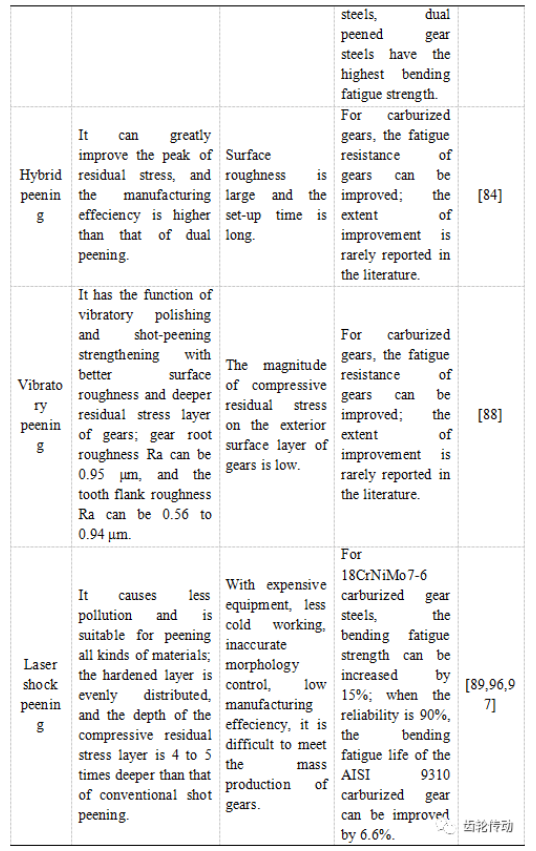

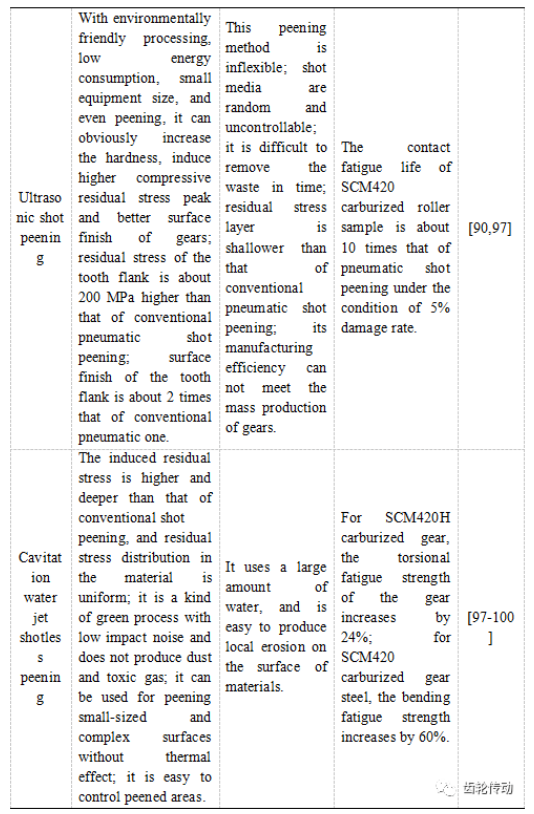

齿轮制造通过渗碳、渗氮在表层引入一定深度的残余压应力,以防止齿根处由弯曲应力产生裂纹和齿面赫兹应力造成的点蚀的发生,齿廓表面硬化可减少接触区域的磨损,但表层残余压应力水平较低。传统喷丸增加了表层的残余压应力,在高弯曲和赫兹应力下非常有效,但齿轮表面粗糙度较高,对齿轮表面性能提升能力有限。随着科技的发展以及对高性能齿轮制造需求,以引入残余压应力,改善齿轮表面性能,进而提升齿轮疲劳寿命为目的,传统喷丸技术衍生了诸多新型喷丸强化技术,其中微粒喷丸(Fine particle peening)、二次喷丸(Dual peening)被广泛应用于汽车齿轮强化中,而混合喷丸(Hybrid peening)、振动喷丸(Vibratory peening)、激光喷丸(Laser shock peening)、超声喷丸(Ultrasonic shot peening)、空化水射流喷丸(Cavitation water jet shotless peening)目前在齿轮上的应用还处于实验阶段,并没有广泛普及到工业生产;温喷丸(Warm shot peening)、湿喷丸(Wet shot peening)、高能喷丸(Severe shot peening 或High energy shot peening)目前未在齿轮强化上得到应用。新型齿轮喷丸工艺之间优缺点比较如表1所示。每种新型喷丸强化工艺都无法做到十全十美,同时受残余应力、表面粗糙度、加工成本以及加工效率等制约,因此应综合每种新型喷丸工艺特点,根据齿轮应用场合与成本预算,选择合适的喷丸工艺。例如:微粒喷丸可应用于对齿面抗疲劳、耐磨损性能要求比较苛刻的汽车变速器齿轮加工上;二次喷丸因具有表面强化与抛光的双重作用,可较大程度提高齿根弯曲疲劳强度,同时保证了较好的齿面光洁度,适用于对齿根与齿面性能均要求较高的齿轮制造中,例如赛车传动齿轮、重载车桥齿轮、变速器齿轮,而且在高端齿轮产品中应用广泛。其他新型齿轮喷丸工艺虽可大幅提升齿面性能,但还处于技术开发的初级阶段,其中有些方法对复杂几何形状的工件处理效果不佳,有些加工效率与成本约束大,因此目前新型喷丸方法并不能完全取代传统喷丸工艺。

表1 新型齿轮喷丸强化技术比较

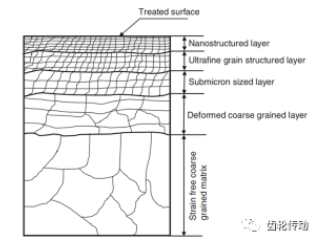

表面纳米化是由卢柯院士等提出的概念,指通过化学或物理方法将工件材料表层晶粒细化至nm级,而基体仍然以原有粗晶组织结构存在。这有助于改善和提高材料的耐磨损、抗疲劳、抗腐蚀以及服役性能等,因而近些年引起了科研人员的广泛关注。表面纳米化实现方法有多种,其中喷丸是一种最具代表性的表面机械处理方法。表面机械处理过程中,材料的晶体结构与层错能决定了其晶粒细化机制,距表面不同深度处微观组织与材料塑性变形密切相关。工件表层材料发生循环塑性变形产生大量位错、孪晶、剪切带、层错等缺陷,使晶粒破碎。应变量与应变速率沿工件层深方向逐渐降低,其数值越大,晶粒破碎程度越明显,因此工件材料距表面不同深度依次呈现出纳米层、细晶层与粗晶层。如图24为材料表层微观组织沿表层深度分布图,材料外表层形成纳米晶,而且具有一定厚度,晶粒尺寸沿层深方向逐渐变大形成梯度结构。工件材料粗晶层所受塑性变形最小,一般可产生少量层错、位错、剪切带、孪晶等,其包括原始晶粒尺寸不发生变化的基体组织与形变粗晶组织;随着层深的降低,应变量与应变速率逐步增加,位错或孪晶数量增加,其频繁的相互交织作用形成尺寸较小的位错胞或孪晶,同时晶界取向差增大,形成亚晶与超细晶;材料表层中应变量与应变速率急剧上升,通过位错湮灭、重组,亚晶界的演变或形变孪晶的重复交割,工件表面形成随机取向分布的纳米晶组织。有研究表明:基于剧烈塑性变形(SPD)技术,超声喷丸、高能喷丸可在齿轮用钢如低碳钢(如AISI-1018、AISI-1045、20#钢)、中碳合金钢(如40Cr、AISI-4340)、低碳合金钢(如50CrMo4、39NiCrMo3)材料表面生成纳米晶层;激光喷丸可在奥氏体不锈钢、镁合金、钛合金等材料表面形成纳米晶层,而针对齿轮用钢未见报道。以上研究为实现汽车齿轮表面纳米化制备提供了理论基础,因此研究齿轮喷丸材料纳米细晶形成机制,可形成汽车齿轮表面纳米化制备方法,达到高性能齿轮制造目标。但由于受到齿轮工件几何尺寸、形状、加工效率与制造成本的制约,需要与其他工艺复合才能应用到大规模批量生产。

图24 材料表层微观组织沿表层深度分布示意图

五、总结与展望

总结

1)喷丸强化过程中主要存在应力强化与组织强化机制,可抑制交变载荷下齿轮表层裂纹的萌生与扩展,但在强化过程中不可避免的会出现齿面损伤。

2)喷丸工艺改变了表层残余应力分布、表面粗糙度、表层显微硬度、表层微观组织结构等表面完整性参数。残余应力分布与喷丸工艺参数、工件材料特性及热处理方式有关,最大残余压应力为材料抗拉强度的50%~60%,揭示了喷丸后工件残余压应力有无“天花板”的问题。喷丸工件硬度的提高是由于马氏体相变造成的。齿面喷丸后粗糙度主要取决于机加工方法、喷丸前工件表面粗糙度、工件硬度、覆盖率、喷丸强度、弹丸尺寸。塑性变形引起的晶粒细化与应变诱导相变是喷丸工艺中主要发生的微观结构变化。

3)齿轮接触疲劳性能与齿面残余压应力、硬度、粗糙度、晶粒细化程度直接相关,残余压应力越高,粗糙度越小,硬度越高,晶粒尺寸越小,疲劳性能越好。在相同喷丸工艺参数与疲劳测试条件下,若喷丸方式不同,其诱导的齿面表层性能不同,则齿面损伤形式表现各异。当喷丸后齿面偏度Rsk<0,峰度Rku<3时,齿轮抗微观点蚀效果最好。喷丸对齿面抗点蚀疲劳强度的提升幅度受到疲劳测试方法、齿轮材料及喷丸工艺参数的影响。喷丸改变了齿面形貌,可促进齿轮润滑性能,齿面形貌对传动性能影响突出。C.A.S.E技术可明显提高喷丸后齿面光洁度,并使齿轮抗点蚀疲劳强度提升为加工前的5倍。喷丸对修复齿面磨削烧伤起到了积极作用,可修复至FB级。

4)新型喷丸技术可提升齿面性能,有些技术研究还不成熟,同时受到效率与成本的制约,并未推广到工程实践。齿轮喷丸强化方法的选择应依照齿轮应用场合、产能及制造成本。二次喷丸目前在高端齿轮制造中应用广泛。纳米化材料表现出优异的抗疲劳、耐磨损性能,激光喷丸、超声喷丸、高能喷丸为齿轮纳米化表层的制备提供了可能性,但受到加工效率、制造成本制约,目前其相关研究仍处于实验阶段。

展望

1)喷丸强化机理及理论研究有待加强。喷丸是一种能量传递过程,其机理比较复杂。传统喷丸通过强有力的弹丸流冲击工件而实现对其表面强化作用,弹丸冲击力及所产生的热效应对微观组织演变规律(晶粒细化、位错演变、织构、再结晶、相变)及机理研究比较薄弱。复合喷丸(例如高能—微粒喷丸、超声—湿喷丸、激光温喷丸、应力—热喷丸)涉及温度、应力、湿度等多物理场耦合,这无疑增加了喷丸机理的研究难度,目前实验表征方法难以满足对喷丸机理的深入探索,需要通过数值模拟技术更好地揭示喷丸强化机理。

2)喷丸工艺参数优化问题制约着齿轮喷丸强化效果。工艺参数的选取需考虑齿根的弯曲疲劳与齿面的接触疲劳失效。目前很难用一组工艺参数同时满足齿根与齿面抗疲劳性能,喷丸工艺参数的选取往往基于经验。因此可利用DEM-FEM、CFD-DEM、SPH-FEM、晶体塑性有限元方法、分子动力学等数值模拟方法,借助响应面法(RSM)、多准则决策方法(MCDM)、多目标优化、人工神经网络等算法考虑残余应力、粗糙度、硬度等表面完整性因素,获得表面完整性参数、噪声与喷丸工艺参数的映射规律,建立面向齿轮弯曲疲劳强度、接触疲劳强度和传动性能的优化工艺参数模型,解决工程上喷丸工艺参数的选取依靠经验的情况。

3)“齿面—齿根”独立喷丸系统的开发以及齿轮表面分区喷丸技术将会成为一种发展趋势。齿轮的关键区域不止一处,最优工艺参数的选取难度较大,随着喷丸设备集成化水平的提升,有望从工艺上开发“齿面—齿根”独立喷丸系统,即分别以不同的方式实现齿根与齿面分区喷丸。

4)建立喷丸齿轮表面性能主动设计方法具有较高的工程应用价值。目前关于喷丸齿轮表面完整性研究工作主要集中于工艺参数对表面完整性参数的影响,并未涉及喷丸齿轮表面完整性工艺参数之间的相互作用,例如:相同喷丸工艺参数下,残余应力与硬度的关系,硬度与表面粗糙度、硬度与晶粒大小及位错密度的关联规律等。各个表面完整性参数并不是孤立的,其关联关系不仅存在正相关,还存在负相关,目前喷丸后齿轮表面完整性参数之间的关系模型未知。为深化对齿轮喷丸机理研究,可进行喷丸强化齿面表层微观形貌—残余应力—硬度—微观组织关联规律理论与实验研究,建立喷丸冲击动力学与齿轮表面完整性参量关系模型,基于此进行正反驱齿面性能主动设计与可控创成,满足高性能齿轮所要求的技术指标。

5)面向高性能齿轮制造需求,多种工艺复合加工更具广阔发展前景。从传统喷丸与新型喷丸分析来看,目前单种喷丸工艺很难实现高承载、低噪声以及齿轮与车辆同寿命的高性能齿轮制造目标,需要与其他工艺有效复合(例如真空淬火、热喷涂、振动抛光等),实现齿轮疲劳性能与传动性能间的“最优配置”,甚至需在齿轮制造全流程中基于形性协同优化设计方法进行表面完整性研究与性能调控。

上一篇:基于生产实际的锥齿轮副噪音优化

下一篇:详细介绍行星齿轮分类方法

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯