时间:2022-07-01来源:燕青谈齿轮 作者:麻俊方

简介

齿轮磨损是一种自发发生的机制,可归因于齿面润滑失效造成。本文开始的图片上显示出 在A型Priif小齿轮上的典型的和明显的啮合损伤。在一次短暂的过载后,点蚀损伤可能已经发生。由于增加的负载和损伤的齿面,噪音会明显增大,同时轮齿断裂的风险增加。影响抗蚀性的主要因素包括所使用的润滑剂和添加剂。因此,在给定的齿部与给定的运行条件的情况下,润滑剂可以通过其中包含的添加剂的类型和浓度,通过基本油和其粘度影响大于10倍的接触极限负荷,添加剂可以影响直至5倍的接触极限负荷,标准计算规范DIN 3990-4:1987-12可用于计算实用齿轮的承载能力。

在这种情况下,在这种情况下,将出现的最高温度值与对应于润滑剂强度的允许值进行比较。根据润滑剂的物理和化学参数,不可能预测磨损能力。为此,使用了多种测试方法,利用这些方法,在有限的耗费和少量所需油的情况下,以尽可能简单的方法对润滑剂的抗蚀性作出准确的结论,参见Hohn等人的文章。然而,只有使用齿轮的测试方法,才允许将确定的润滑剂强度值可靠地传递到实际传动装置。

因此,Wirtz在系统研究中确定了不同润滑剂的磨损能力,并证明“在简单试验机上的结果与润滑剂在齿接触中的行为之间不能建立相关性”。由于不同的润滑剂由于其成分而在磨损能力方面彼此之间存在很大差异,因此不可能用一种试验方法来涵盖整个润滑剂谱的磨损能力的测定。因此,除了标准试验A/8.3/90之外,还提供了更复杂的方法,以便能够在磨损方面区分更高的磨损能力。

标准试验A/8.3/90和强化方法

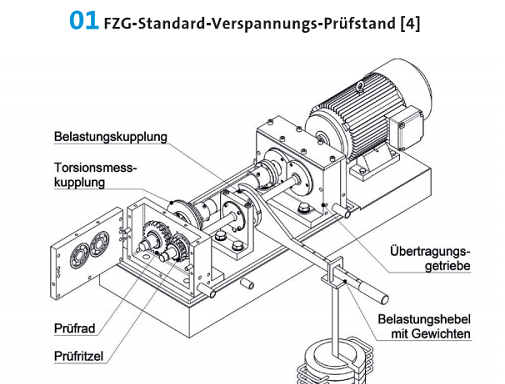

所有现有的齿轮测试方法,用于确定齿轮箱齿轮的磨损承载能力,都是在使用FZG标准安装试验的情况下进行的,机械功率回路的轴距为a=91.5mm。测试结果如图01所示, 驱动和传动装置与两个轴连接,经由负载离合器可以将剪切装置将所施加的转矩引入到所述轴中,可以在扭矩测量离合器上控制扭矩。变速器在传动装置的轮轴上由电动机驱动。由于机械安装,它只需要施加系统的损耗。

图1

在根据DINISO14635-1:2006-05(以前的DIN 51354)进行的标准试验A/8.3/90中,试验齿轮类型A在每个负载水平下以圆周速度v=8.3m/s运行21700转,这对应于大约15分钟。载荷在1至12级的水平上增加,直到在一个水平上达到磨损的损伤标准,或者直到负载水平12测试没有损伤。齿轮类型A设计为磨损临界,在小齿轮的区域中出现高的压力和高的滑动速度。变速箱在浸入式润滑下使用约1.3升润滑剂运行。从负载5级开始,初始油温为90℃,并保持不受控制。在上述负载级别中,初始油温可上升到130℃以上。在负载1到4级测试中,测试开始时油温可低于90℃。

根据DIN ISO 14635-1:2006-05中标准化的可视化方法,如果在小齿轮的周长上加起来超过一个齿宽(=20mm),则达到损伤极限。在开篇图像中示出了具有凸出的齿槽的A型试验的齿面的示例性的照片。测试过程的精确描述可以从标准DIN ISO 14635-1:2006-05中获得。

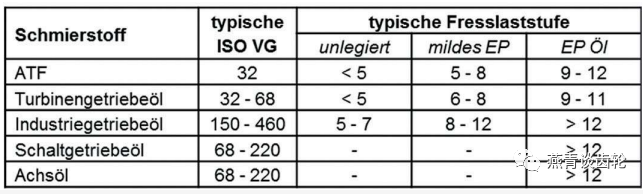

标准测试通常允许对ATF(自动变速器润滑油)和蜗轮齿轮油进行区分测试。对于典型的工业和手动齿轮油,结果高于对于轴齿轮油,结果明显高于最高标准化功率级127。测试的典型结果A/8.3/90,如表01所示。

表1

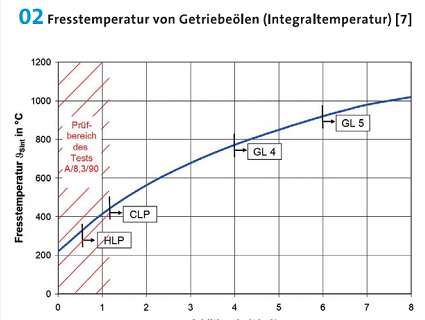

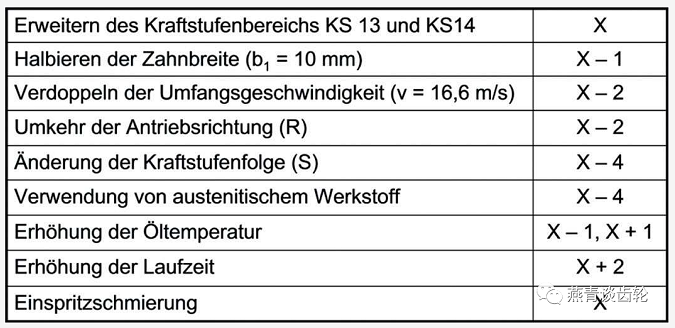

在图02中,根据圆柱齿轮的积分温度法,给出了不同齿轮油的接触温度。因此,可以看出标准测试A/8,3/90所涵盖的相对较小的范围。为了能够以不同的方式测试具有较高磨损能力的油,已经系统地研究了测试的哪些变化是合适的,以便在测试中设置较高的磨损风险。如果在标准测试A/8,3/90中对油进行损伤强度等级,则通过不同的方法来确定不同的磨损强度等级,实验是根据损害程度的变化进行的排序,参看表02。

图2

测试方法A10/16.6R/90和SAl0/16.6R/90提供了更严格的测试条件。与标准测试A/8.3/90相比,使用了“半齿宽小齿轮”的修正,比载荷增加而没有齿轮断裂的风险,“双圆周速度”的修正,磨损风险增加,以及“驱动轮”的修正,啮合开始的临界区域与高滑动速度重合。

表2

在跳跃测试S-A10/16,6R/90中,由于取消了添加剂,在测试中使用了相当严格的条件。三种测试方法的测试条件总结在表03中。有关AL0/16.6R/90或S AL0/16.6R/90测试程序的详细说明,请参阅FVA信息表243/2。

选择适当的测试方法

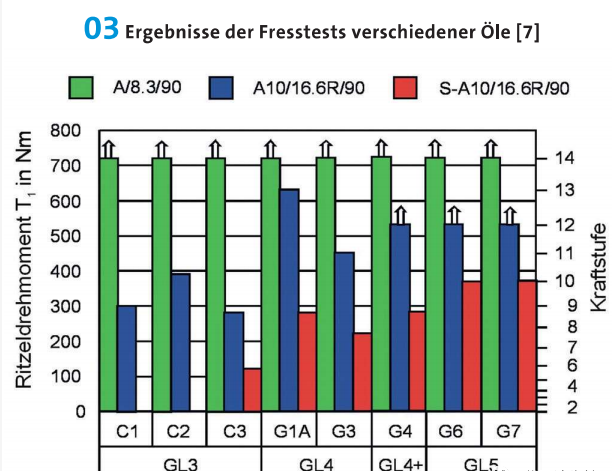

为了确定用于待测润滑剂的合适的测试方法,使用不同的方法检查了CLR GL4和GL5范围内的各种油,包括参考油和市场上的实际油。表04给出了用于此目的的油的概述。

相应的测试结果如图03所示,在标准测试A/8.3/90中,油品号GL3(CLP)均显示为14损伤强度等级,因此在本测试中无法区分。这同样适用于油GL4,GL4和GL5。在阶梯试验A10/16.6R/90中,油品号 GL3和GL4的损伤行为可以区分,在跳跃试验A10/16,6R/90中,可以区分油品GL4,GL4和GL5的损伤行为。因此,利用所描述的测试方法可以区分不同的润滑剂在其抗蚀性方面的差异。

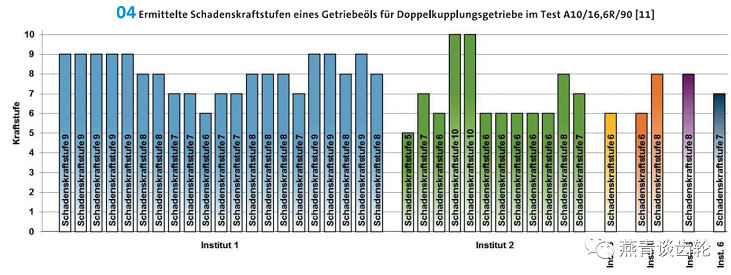

在汽车应用的齿轮油领域中,A10/16.6R/90级测试通常是唯一的测试方法。在这些应用中,通常仍然对部件中的摩擦行为提出相反的要求,可以观察到更低粘度润滑剂的趋势。在最近的过去,在齿轮和齿轮结构的研究地点以及其他机构中,用这种不同生产批次的润滑剂进行了大量的A10/16,6R/90磨损试验。在最近的过去,用这种不同生产批次的润滑剂进行了大量的磨损试验。

图4

测试结果有很大的波动。 结果范围从负载级5的故障到负载级10的故障,参见图04。在这种情况下,无法确定所使用的生产批次对测试结果有影响的明确趋势。因此,所确定的损伤负载之间的差值为5个等级,这对结果的可靠利用以及因此对这种润滑剂的测试A10/16.6R/90提出了疑问。

可以在未完成的添加剂中寻找观察到的波动的可能原因。 良好的磨合可以对可传递的扭矩产生高达5倍的影响。根据所使用的方法,润滑剂的工作粘度和添加剂体系,其可以在负载等级5至负载等级5之后才结束。在未完成的磨合的情况下,在测试中在极端情况下可能出现在负载等级5中的冷失效,并且另一方面,如果能够克服磨合的关键阶段II,则仅出现在负载等级11中的失效。

图5

在有和没有添加剂的情况下进行了测试,根据FZG/Michaelis[13]的实验结果也可以看出良好添加剂的影响。如果表面的磨合是由于表面的逐渐增加而导致的,则会产生磨损能力的适度下降,粗糙度也会增加,在测试过程中自动给出负载。如果齿面直接在预期的负载中加载,而不经过先前的载荷等级,则获得与新制造的、未磨合的表面的磨损承载能力的明显更大的相关性。由此可以得出结论,对于常见的粘性缺陷,良好磨合的表面可以承受大约3到5倍于新制造的表面的载荷而不会损坏。

因此,必须始终注意使用适合于润滑剂的测试方法,在该测试方法中,齿部的磨合完全完成,因此只有在较高的力水平下才会出现故障,并且因此也可以预期,结果的分散在那里较小。

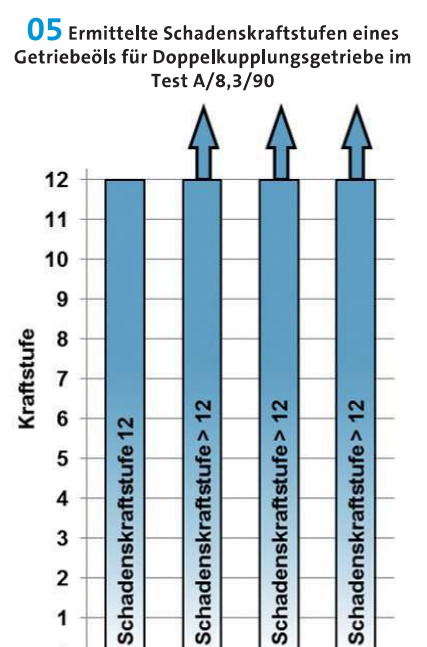

因此,作为下一步,在齿轮和齿轮箱结构的研究地点用这种润滑剂进行了四次接触试验(A/8.3/90)。与之前进行的测试A10/16,6R/90相比,由于较低的比载荷,较低的圆周速度以及“驱动小齿轮”的负载状态,这提供了较少的压力。用于此目的的润滑剂来自两个生产批次见表02。 所执行的四个测试中的一个在负载等级12之后由于达到损伤标准而终止。另外三个测试结果显示损伤力水平高于根据DIN ISO 14635-1:20 06-05定义的最高负载水平12,参见图05。虽然可以假定,在进行的测试A/8.3/90中,添加剂完全完成,因此分散较小。然而,利用该测试方法,由于所获得的高的损伤力水平,这种润滑剂在其弹性方面仅能够有条件地有区别地测试。

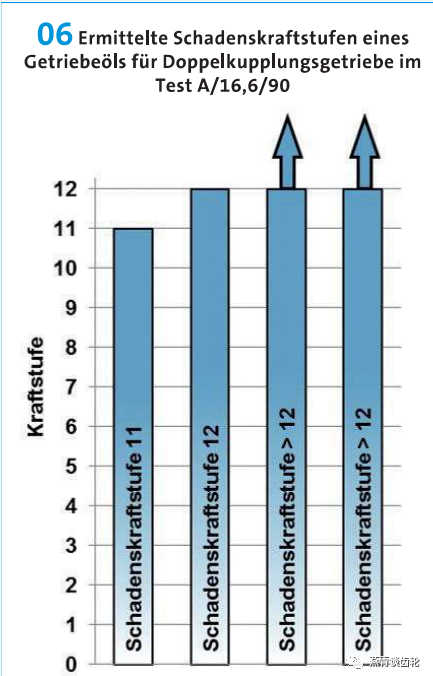

为了在较低的损伤力水平下产生可复制的磨损损伤,在齿轮和齿轮结构的研究地点进行了两个磨损试验A/16.6/90,作为进一步的步骤。与之前进行的测试A/8.3/90相比,提高的圆周速度提供了测试条件的变窄,另见表02。在另一个研究所进行了两项FRES试验A/16.6/90。用于测试A/16.6/90的润滑剂来自与先前进行的两个测试A/8.3/90的润滑剂相同的生产批次。所进行的四个测试中的一个在强度等级11之后结束,因为达到了规定的损伤标准。另一项测试显示了12级损伤载荷,比较图06,其余两项测试再次确定了高于根据DIN ISO 14635-1:20 06-05标准定义的最高12级力载荷12的损伤力级。在此,对于所考虑的润滑剂而言,因此也存在过高的损伤力等级VII,以便能够在足够的资料中在点蚀方面进行区分。

图6

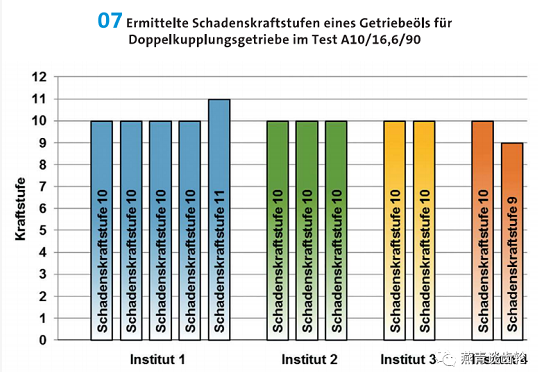

因此,在进一步的程序中,在测试程序A10/16,6/90中测试所考虑的润滑剂。与先前进行的测试A/16,6/90相比,较小的在其它相同的边界条件下,小齿轮的齿宽为10mm是测试条件的进一步加深,也参见表02。在齿轮和齿轮箱设计研究中心,共进行了五次试验A10/16.6/90。

在所执行的五次测试中的一次中,在此确定损伤载荷等级11。其余四次测试均显示为10级损伤载荷。此外,在另外三个研究所进行了七次A10/16.6/90测试。这些测试中的一个在等级载荷9之后由于达到的损伤标准而结束。在进一步的测试中,在此也一致地确定了损伤载荷等级10。测试A/16,6/90的结果总结在图07中。

图7

因此,所获得的损伤载荷级处于9至11的范围内,这处于根据DIN ISO 14635-1:2006-05[5]给出的两个等级的可比性之内。此外,在研究所进行的测试系列中,给出了根据DIN ISO 14635-1:20 06-05[5]给出的载荷力的重复性。此外,测试方法A10/16.6/90基于存在的损伤力级9至11允许测定具有较高的磨损能力和较低的磨损能力的润滑剂的磨损能力,这又允许相应的区分。

强度值的测定

根据齿轮磨损试验的结果,可以推导出润滑剂的磨损损伤形式的“强度值”。这基本上可以根据Blok或根据FZG/Michaelis中规定的圆柱齿轮承载能力标准或根据DIN 3990或根据DIN 3991中规定的锥齿轮承载能力标准中规定的最大接触温度计算方法进行。在此基本上将相应的方法应用于在点蚀时的测试条件,并且将由此计算的温度定义为点蚀极限温度。在圆柱齿轮的计算中使用的摩擦系数与锥齿轮的计算中使用的摩擦系数不同。 因此,从相同的测试的结果可以得到不同的磨损温度。

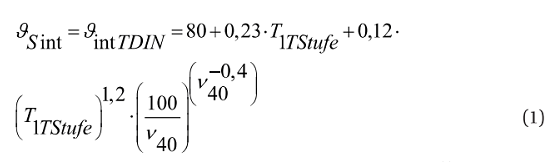

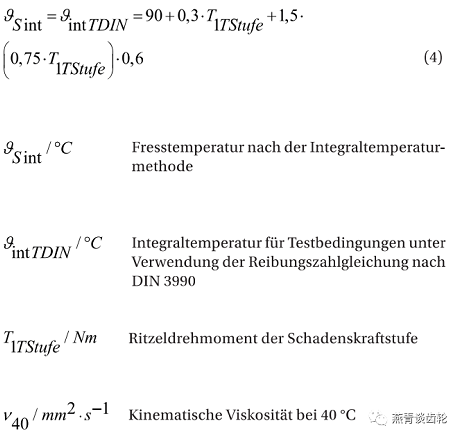

对于根据DIN 3990 2的圆柱齿轮积分温度方法,下面给出了试验A/8,3/90,A16,6/90,A10/16,6R/90和A10/16,6/90的公式关系。该温度根据DIN ISO 14635-2:2010-01[5]或FVA信息表第243/II号的测试方法确定。

A/8,3/90标准

如果不知道40°C时的润滑剂粘度,则计算出粘度V=100mm²/s的近似接触温度。

修正试验A/16.6/90,圆周速度v=16.6m/s;

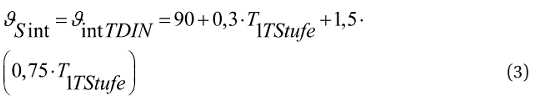

A10/16,6R/90标准

修正试验A10/16.6/90,不反转驱动方向:

在没有驱动方向反转的情况下,用于确定改进的阶梯试验的磨损温度的公式关系基于具有驱动方向反转的改进的阶梯试验A10/16.6R/90的公式关系,其中驱动方向上的差异又通过根据Schlenk等人的公式关系来确定。应考虑以下因素:

阶跃试验A10/16.6R/90在确定积分温度时被考虑。如果车轮是驱动轮,则通过因子x=0.6在分母中考虑驱动方向的影响。因此,因子x的倒数被用于确定在没有驱动方向反转的情况下的A10/16.6/90的积分温度。

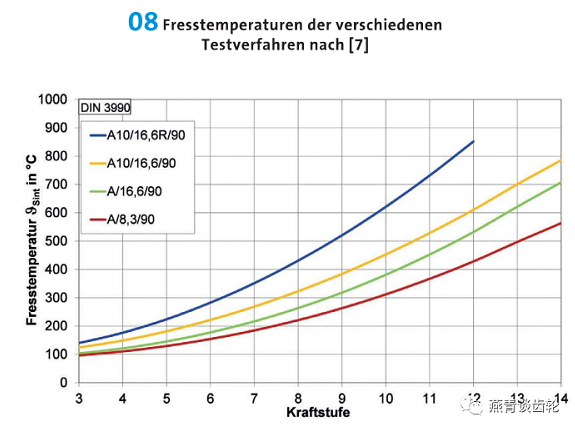

图8

因此,计算出的接触温度可以作为强度值用于计算实际传动装置的接触承载能力。此外,对于所考虑的测试方法A/8,3/90,A/16,6/90,Al0/16,6R/90和Al0/16,6/90,在图08中绘制了作为载荷等级的函数的近似计算的点蚀温度。、

结论

齿轮和滚动轴承中经常相反要求的摩擦特性,提出了特殊的要求。 对于本文中考虑的润滑剂,A10/16.6R/90级测试仅在有限的范围内适用,该测试通常是用于汽车应用的变速器领域中唯一的测试方法。

因此,在齿轮和齿轮结构研究中心以及其他研究所用这种润滑剂进行了许多A10/16.6R/90试验。在这种情况下,测试结果存在强烈的波动,这对结果的可靠可用性以及因此对这种润滑测试A10/16.6R/90提出了质疑。因此,对所考虑的润滑剂进行了系统的实验研究,目的是确定这种润滑剂的合适测试方法。在这方面,A10/16,6/90测试程序被认为是所考虑的产品的合适测试程序。因此,所获得的损伤力水平显示出小的散射并且处于根据DIN ISO 14635-1:2006-05给出的两个载荷水平的可比性之内。此外,在一个研究所进行的测试系列中,根据DIN ISO 14635-1:20 06-05[5]给出了一个载荷等级的重复性。这些陈述通过在最近的时间里利用另一种用于双离合变速器应用的变速器油进行的试验得到证实。此外,测试方法A10/16.6/90基于针对所考虑的润滑剂存在的损伤力级允许确定具有较高的和较低的磨损能力的润滑剂的磨损能力,这又允许相应的区分。

此外,对于该测试程序,建立了公式关系,用于计算接触温度。 因此,计算出的接触温度可以作为强度值用于实际传动装置的接触承载能力的计算。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯