时间:2022-05-23来源:燃气蜗轮试验与研究 作者:程勇等

1 引言

航空齿轮具有高速、重载、轻质等特点,体积小、质量轻、寿命长和可靠性高是其设计追求的目标。陶瓷涂层因具有硬度高、耐磨性好、耐腐蚀等优点,在齿轮上应用可大幅提高齿轮接触疲劳寿命和抗胶合能力,有效延长齿轮使用寿命。国外研究表明,与齿面无涂层的常规齿轮相比,齿面涂镀硬质涂层的 齿轮接触寿命可延长10~15倍,抗胶合能力大幅提高。目前,国外用于齿轮表面的硬质涂层主要有 B4C、WC/C、CrN 等,这类硬质涂层可有效改善材料近表面特性。文献介绍了B4C、WC/C、CrN三种凃层材料应用在齿轮上的部分试验结果,表明这三种涂层材料均可降低齿面摩擦系数,其中齿面涂镀 WC/C涂层的齿轮与未涂镀涂层的齿轮相比其接触疲劳寿命可提高10倍以上。国内研究的齿轮涂层主要有金属涂层和陶瓷涂层两大类。金属涂层具有良好的自润滑效果,但其硬度小于目前常用的航空齿轮材料渗碳后的硬度,对航空齿轮齿面接触疲劳强度影响有限。陶瓷涂层可有效减小齿面摩擦系数,同时具有硬度高的特点,可有效提高齿轮接触疲劳强度,但陶瓷涂层与基体材料性能相差较大,容易造成涂层与基体结合面处结合强度不足,导致涂层脱落。文献研究了 TiN 陶瓷涂层在齿轮上的应用,结果表明基体涂镀TiN涂层的齿轮比齿面渗氮的齿轮接触应力水平提高了22% ,同时也发现涂层齿轮失效形式为涂层大块剥落,说明基体材料与涂层之间结合强度不够是其失效的主要原因。

文献的研究表明,涂层材料与基体材料的弹性模量是否匹配及不同的涂层厚度对涂层与基体间的应力状态影响显著。Cr/a-C、a-C、B4C/a-C等复合陶瓷涂层具有材料硬度高、膜层均匀光滑、膜基冶金结合强度高及涂层强度/韧性可控、复合涂层弹性模量可调整等优点,适合用作齿轮涂层材料。本文以常用的航空齿轮材料16Cr3NiWMoVNbE为基体材料,以 Cr/a-C、a-C、B4C/a-C 作为齿轮涂层研究对象,通过有限元法分析了不同的涂层材料和涂层厚度对齿轮涂层/基体系统应力分布的影响,并结合不同涂层试验数据,优选了与齿轮基体匹配的涂层材料,确定了涂层最佳厚度。

2 有限元建模及算例验证

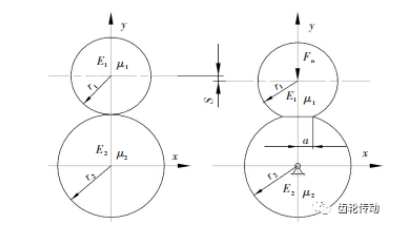

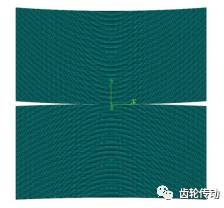

赫兹接触理论:齿轮接触强度计算方法普遍以赫兹接触理论为依据。Johnson以赫兹接触理论为基础,建立了接触问题模型并给出了完整的理论计算方法。赫兹接触理论表明,当两个弹性模量分别为 E1 、E2 ,泊松比分别为 μ1 、μ2 ,半径分别为 r1 、r2 的圆柱体的轴线相互平行,由单位长度上的力 Fn 压紧而接触时,它们在平行于圆柱体轴线、宽度为 2a ( a 表示接触半宽)的单位长度上构成接触。由于圆柱体长度为单位长度,此时该接触模型可简化为二维接触模型,如图1所示。

图1 赫兹接触模型

根据赫兹接触理论可得出,在点( ±0.87a ,0.50a )处剪切应力 Txy 最大,其值为:

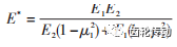

式中:pmax 为最大接触应力;E* 为等效弹性模量, ;r 为综合曲率半径,r =

;r 为综合曲率半径,r = 。

。

齿轮接触有限元建模及算例分析: 由于公式(1)不适用于带涂层齿轮的接触应力计算,因此需要建立准确的不带涂层的有限元分析模型,以应用于齿轮涂层的应力分析。齿轮工作时既有滚动又有滑动,有限元建模时需考虑摩擦因素的影响。计算分析表明,本文齿轮工作过程为弹流润滑状态,齿面摩擦系数为0.05。根据参考文献,对重合度 εa ≤2的直齿轮传动,以单对齿啮合的最低点产生的接触应力为最大,但该接触应力与按节点啮合计算的接触应力极为相近。为此,本文以后者为依据进行计算分析。

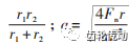

以一对渐开线直齿圆柱齿轮为研究对象,齿轮的齿数 z1 =23,z2 =37,压力角 α =25°,模数 m =3,齿宽 b =10 mm,转速 n1 =26 364 r/min,n2 =16 388 r/min,传递功率P=155 kW。齿轮材料为16Cr3Ni-WMoVNbE,其弹性模量 E =181.5 GPa,泊松比 μ = 0.3,抗拉强度极限 σb =1 274 MPa;轮齿表面渗碳。一对直齿圆柱齿轮在节点处啮合时,其曲率半径、单位长度上受力大小计算如下:

根据所给参数及计算公式得出:r1 =14.58 mm,r2 =23.46 mm,r =8.99 mm,Fn =179.55 N/mm,a = 0.144 mm,pmax =796.2 MPa,最大剪切应力点坐标为 (±0.125,0.072)。

依据所给参数,用Abaqus商用分析软件建立赫兹接触有限元模型,如图2所示。大轮接触面为主动面,小轮接触面为从动面,建立二维有限元模型。本算例网格类型为四边形一阶非协调单元。根据网格敏感度分析,接触处网格应小于 a /2。为准确计算接触半宽等参数,网格取 0.003 mm,远小于 a /2, 精度满足分析要求。约束加载方式为:大轮固定,小轮上施加179.55 N/mm的载荷。

图2 赫兹接触有限元模型

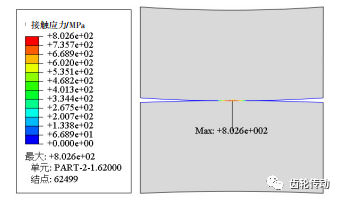

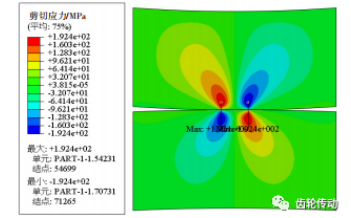

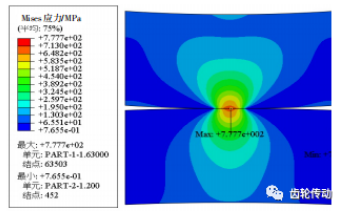

图3~图 5 分别给出了接触应力、剪切应力和 Mises应力的有限元计算结果。由图可知,接触应力最大值为802.6 MPa,位于齿面接触表面。剪切应力最大值为192.4 MPa,对应的坐标为(±0.132,0.074)。据此反算出 a 介于0.148~0.152之间,本文取有限元计算的 a 为0.150。Mises应力最大值为777.7 MPa,表明材料未发生塑性变形。

图3 接触应力分布云图

图4 剪切应力分布云图

图5 Mises应力分布云图

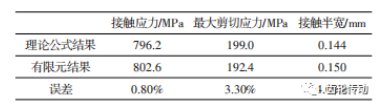

结果分析:表1示出了赫兹接触理论公式计算和有限元计算结果的对比。有限元计算结果与理论公式计算结果相比,接触应力误差为0.80%,最大剪切应力误差为3.30%,接触半宽误差为4.00%。

表1 理论公式计算与有限元计算结果比较

将有限元计算的剪切应力沿 x 轴的分布与理论公式计算结果进行比较,如图6所示。由图可知,相比有限元计算结果,理论公式计算的剪切应力值略微偏大,其中在 x=0.87a处误差最大,为3.30%,其余各处吻合较好。这表明有限元模型计算精度高,能够满足后续齿轮涂层接触应力场分析要求。

图6 剪切应力理论公式计算与有限元计算结果比较

3 涂层材料优选

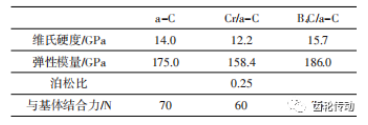

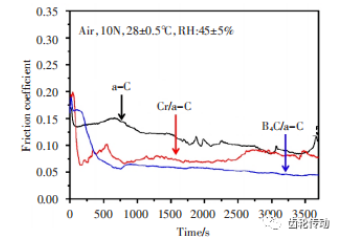

表面及结合面的最大剪切应力决定了表面疲劳裂纹及涂层脱落的形成,而弹性模量和涂层厚度对接触应力影响较大。下面利用有限元模型,分析涂层与基体的弹性模量对涂层与基体结合面剪切应力及表面剪切应力的影响。Cr/a-C、a-C、B4C/a-C 涂层均采用磁控溅射制备工艺制备到齿轮上。三种涂层材料的弹性模量、泊松比、涂层硬度、涂层与基体结合力见表2,摩擦系数试验数据见图7。

表2 Cr/a-C、a-C、B4C/a-C涂层材料常数

图7 B4C/a-C、a-C、Cr/a-C涂层的摩擦系数

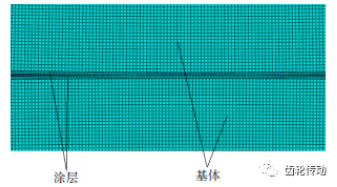

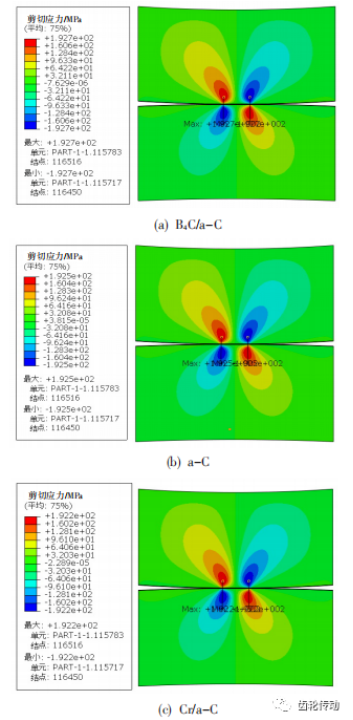

以前述齿轮副为研究对象建立带涂层的有限元模型。涂层与基体网格划分示意如图 8 所示。齿轮基体网格为 0.003 mm,涂层网格为 0.001 mm,网格类型为四边形一阶非协调单元,涂层厚度为 0.03a。图9为不同涂层材料(即不同弹性模量)下的剪切应力云图。

图8 涂层接触网格划分示意图

图9 不同涂层材料的剪切应力云图

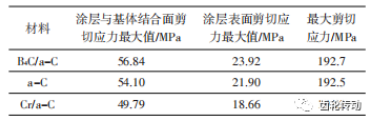

表3示出了不同涂层材料下的涂层与基体结合面处剪切应力最大值、涂层表面剪切应力最大值和最大剪切应力。结果表明,不同涂层材料对最大剪切应力影响很小,变化范围为0.26%,但对涂层与基体结合面处剪切应力最大值和涂层表面剪切应力最大值的影响较大。涂层材料弹性模量由186.0 GPa (B4C/a-C)降到158.4 GPa(Cr/a-C)时,涂层与基体结合面处剪切应力最大值由 56.84 MPa 降到 49.79 MPa(变化范围为12.4%),涂层表面剪切应力最大值由 23.92 MPa 降到 18.66 MPa(变化范围为 22.0%)。由此可见,涂层与基体结合力一定的情况下,在一定范围内降低涂层材料弹性模量,可以使涂层工作更可靠。

表3 不同涂层材料结合面剪切应力最大值、

涂层表面剪切应力最大值和最大剪切应力

结合表2和图7可知:三种涂层中,B4C/a-C与基体的结合力最大,为75 N;Cr/a-C与基体的结合力最小,为 60 N。虽然 Cr/a-C 弹性模量较小,但考虑到 B4C/a-C与基体的结合力大,抵消了其弹性模量大带来的不利影响,而 B4C/a-C 涂层的硬度较 Cr/a-C 的高 26.7%,可大幅提高齿轮接触疲劳寿命。在稳定磨损阶段,B4C/a-C 的摩擦系数为 0.05,Cr/a-C 和 a-C的摩擦系数为0.10。综合上述分析相比另外两种涂层,B4C/a-C硬度高,可大幅提高齿轮接触疲劳强度;与基体结合力最大,涂层不易脱落;摩擦系数最小,齿轮工作过程中可降低齿轮发热,提高齿轮抗胶合能力。加之,B4C/a-C涂层材料与基体有较好的匹配性,所以选取 B4C/a-C 为典型试验件涂层材料为研究对象进一步优化,分析涂层厚度对齿轮涂层应力场的影响。

4 涂层厚度优化

Komvopoulos 等用有限元方法对单层涂层体系的研究表明,涂层厚度与赫兹接触半宽之比是影响涂层体系力学性能的一个重要参数,研究不同涂层厚度对涂层/基体系统表面及结合面最大接触应力分布的影响具有重要意义。为此,对基体和涂层分别建模,模拟分析不同涂层厚度下接触应力的变化。涂层厚度太薄达不到提高齿轮表面硬度和提高耐磨性的目的,太厚则容易导致涂层与基体间结合强度不足。

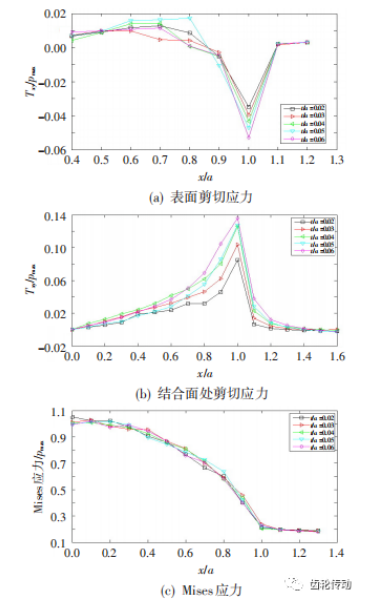

假设涂层厚度为 t ,结合磁控溅射工艺特点,分别取 t/a =0.02、0.03、0.04、0.05、0.06。基体网格为 0.003 mm,涂层网格为 0.001 mm,网格类型为四边形一阶非协调单元。

有限元分析表明,涂层厚度对接触半宽的影响不超过 1.5%。图 10 示出了不同厚度 B4C/a-C 涂层表面剪切应力、涂层与基体结合面剪切应力以及涂层表面沿 x 轴的Mises应力分布。由图可知:涂层表面最大剪切应力基本上在接触半宽附近,且随着 t/a 的增大而减小;涂层与基体结合面剪切应力最大值出现在接触半宽附近,且随着 t/a 的增大而增大;在 t/a =1.0附近Mises应力有一个突变,Mises应力随涂层厚度的增加有所变化,但变化幅度不大。综合考虑,t/a =0.02 时涂层与基体结合面处剪切应力最小。文献研究认为,B4C/a-C涂层磁控溅射沉积适合于制备纳米量级或微米量级的涂层,不宜太厚。为此,考虑涂层与基体结合面处剪切应力和 B4C/a-C 涂层制备工艺特点,选择 t/a =0.02 较为理想,后续有待试验验证。

图10 不同厚度B4C/a-C涂层的应力分布

5 结论

(1) 建立了基于赫兹接触理论的齿轮接触有限元分析模型,且有限元计算结果与理论计算结果吻合较好,能够满足齿轮涂层接触应力场分析要求。

(2) Cr/a-C、a-C、B4C/a-C三种涂层中,B4C/a-C 涂层与基体的结合力最大、摩擦系数最小、硬度最高,齿轮工作过程中可降低齿轮发热,提高齿轮抗胶合能力及齿轮接触疲劳强度,建议选取 B4C/a-C 为航空齿轮涂层。

(3) 综合考虑B4C/a-C涂层不同厚度对涂层表面剪切应力、涂层与基体结合面剪切应力和涂层表面Mises应力的影响,以及B4C/a-C磁控溅射沉积工艺特点,确定涂层厚度与接触半宽之比等于0.02,为齿轮涂层试验件设计提供了理论依据。

标签: 齿轮涂层

上一篇:齿轮的直径不同,为什么能啮合?

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯