时间:2022-04-25来源:中国机床工具工业协会cmtba 作者:

十、成形机床类

1.概况

金属成形机床是通过压力或剪切成形对金属或其他材料的坯料或工件进行加工,使之获得所要求的几何形状、尺寸精度和表面质量的机器。金属成形机床加工方式具有节省材料、产品质量好、生产效率高等优点,应用广泛。据已有资料,成形加工类机床参展商20余家,展品40多台套。提供展品资料的展商有江苏亚威、徐州锻压、扬州锻压、江苏金方圆、深圳迪能、南通麦斯铁、江苏合泰、江阴机械、吉林瑞铭、无锡金球、信宜华辉、扬州天宇、滕州三合、全斯福、肯尼福、宝飞螺等。

主要展品有折弯机、自动折边中心、折弯单元、折弯机器人工作站,剪板机,弯管机,校直机,转塔冲床及冲割复合机(转塔冲和激光切割),压力机(旋压机、伺服压力机、油压机、机械压力机),螺纹成形滚压机等。

2.成形机床类展品主要特色

(1)主驱动伺服化。本届成形类机床展品的锻造机床、冲压和钣金加工机床,其主驱动的伺服化已经成为趋势。采用伺服主驱动的金属成形机床不仅工艺性好、加工精度高,而且具有节能降噪、自动化集成、信息化联网和智能化控制等功能。因为伺服主驱动应用极其广泛,这里不对具体展品做个别举例。

(2)自动化。随着自动测量技术、机器人技术及其控制系统的发展,成形机床特别是钣金类的折弯机、自动化折边中心、折弯单元等的自动化水平日益提高。全自动板厚检测系统、自动校正技术、自动上下料系统等的应用愈加成熟和广泛,不少折边中心及折弯单元已可实现全自动无人值守加工。典型的如南通麦斯铁MB11032R90自动折弯机器人工作站,将折弯机和机器人两种设备合二为一,实现了拆垛、上料、折弯跟随、码垛等自动折弯功能。江苏金方圆ABM自动折弯单元专为折弯工况而设计的ER80六轴机器人系统,搭载自主研发的高精度第七轴装置,可让机器人在任意位置都能自动完成工件的折弯。江苏亚威HPML30510数控冲割复合机,可与自动上下料、自动分拣、料库等自动化设备集成进行生产管理。另外,德国全斯福DB 642-CNC-RL左右双向数控弯管机,配置多层模结构,在同一程序内自动实现顺时针方向、逆时针方向弯管,可以自动切换多种弯曲半径,自动切换弯管方向。江苏合泰机械CNC65XE全自动数控弯管机自动换模及Y轴(送料)自动位置检测功能。其他各种各样先进的自动化功能的例子不胜枚举。

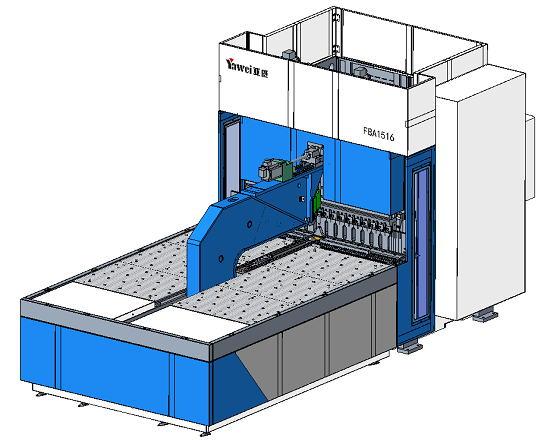

(3)智能化。金属成形机床在伺服主驱动以及各种专业技术和软件支持下,建立机床、机器人互联,实现与MES系统对接,可远程控制生产线。具有视觉识别、挠度补偿、角度补偿、3D仿真等功能,有的软件还可以自动生成模具、折弯工步、折弯机及机器人的NC代码。相关软硬件技术的发展使得成形机床的信息化联网和智能化控制更加切实可行。典型的如江苏亚威FBA1516数控板料折边机,折弯时检测每一块板材的回弹系数和拉伸强度,并自动补正折弯力度;HPML30510数控冲割复合机可搭载远程诊断健康保障系统、生产管理系统、亚威智云工业互联网平台。肯尼福双模圆柱螺纹轧制机可配备KINETROL™ NC滚动控制系统和交互式人机界面,具有加工监控功能和全集成自动工件处理系统。南通麦斯铁MB11032R90自动折弯机器人工作站的折弯软件包MR-BEND和离线编程软件包MB-ROBERT,结合视觉识别,建立机床、机器人互联,实现信息互联和智能化控制。德国宝飞螺RP15 HP螺纹及成形滚压机具备过程参数屏幕化管理及操作者提示功能。

另外,越来越多的成形类机床展品体现了节能环保的优良特性。

3. 典型展品介绍

江苏亚威机床股份有限公司FBA1516数控板料折边机。专为小规格钣金成形加工设计,适合长1500mm、高165mm、对角尺寸1850mm以内盒型、门型零件的全自动折边加工。采用创新的万能折弯模具和轨迹折边技术,无需换模即可完成上折边、下折边、覆平与异形折边工艺;集成轻量化技术、高效控制软件,折边速度最快达0.3s/折,比传统压弯式折弯机速度快3倍以上;搭载创新的AAC智能角度补偿技术,根据不同板材自动设置补偿,保证折弯精度的一致性,角度精度达30´/全长、折边直线度达0.20mm/全长。

江苏亚威机床股份有限公司HPML30510数控冲割复合机。产品复合了数控转塔冲床和激光切割机两种机型加工优势,工件一次上料即可实现冲孔、成形、滚筋、攻丝、切割等工序。最大冲压吨位达30t,冲床一次定位加工范围1500mm×3000mm、激光一次定位加工范围1500mm×2500mm。设备采用高刚性技术及冲压激光复合加工技术,机床加工精度高,冲、割独立加工精度±0.10mm,板材最大移动速度113m/min,同时集成多轴自动攻丝功能,可实现M3-M8多种螺纹的自动攻丝。机床可与自动上下料、自动分拣、料库等自动化设备集成,可搭载远程诊断健康保障系统、生产管理系统、亚威智云工业互联网平台,实现自动化、数字化生产。

江苏亚威机床股份有限公司SME2-315型伺服压力机。SME2系列伺服压力机可满足家电、汽车、精密五金、国防领域的加工需求,通过齿轮传动间隙精密控制满足电机频繁加减速及换向精度,高功率密度伺服电机以最低的损耗及优化的永磁伺服电机电磁结构保证了电机极限性能,整机集成了大功率伺服驱动位置环带宽设计、大功率系统能量回馈技术、双电机同步解耦控制技术、伺服工艺曲线规划优化技术,轻松运用钟摆模式及多连杆模式,搭载级进模、多工位模具配合自动化,实现连续生产。

深圳迪能激光科技有限公司V-Bend系列数控折弯机。折弯力1600kN、折弯长度3100mm、油缸行程250mm、开启高度550mm、侧板间距3150mm。采用了百超专利技术的〇型机架结构,高频响的闭环液压控制技术,CNC控制的机械挠度补偿技术,以及高速、高精、高可靠性的后定位系统。

江苏金方圆数控机床有限公司ABM自动折弯单元。双伺服电机直接控制油泵技术,电机、泵、阀、油箱、过滤器及油缸全部集成,油液响应效率高并减少油液泄漏。相比传统电液折弯机节能15-50%。配备专为折弯工况而设计的ER80六轴机器人系统,搭载江苏金方圆自主研发设计的高精度第七轴装置,可让机器人行走在任意位置都能完成工件的折弯,可选配自动更换抓具系统、视觉对中装置等,同时还可满足生产线拓展需求。

江苏金方圆数控机床有限公司TPI2000智能折弯中心。传动轴全部采用伺服电机, 四边成形最小尺寸 200mm×200mm,双边成形最小尺寸200mm,0.3s/折的折弯速度。折弯过程完全自动化,操作人员只需将板材放到工作台上,便可自动完成四边或多边折弯,使用万能折弯刀,钣金一次成形,无需更换折弯模具,可实现拍平、大圆弧、回形、封闭型、翻边等特殊折弯工艺。高度智能和自动化的折弯过程控制技术,能实现自动补偿,保证了零件的成形精度。

信宜华辉数控机床有限公司SP40-16SP全电伺服折弯机/折弯中心。SP系列全电伺服数控折弯机是一种无油、无污染,节能、静音、高效率、高精度的绿色环保新产品,折弯中心可以实现全自动折边,效率高且节能环保。

无锡金球机械有限公司WE67S-125/4100电液同步数控折弯机。电液全伺服系统,配合光栅尺精确定位,实现全闭环控制,工作台采用液压或机械挠度补偿,后挡料采用伺服电机驱动、滚珠丝杠传动、直线导轨导向,确保定位精度。

南通麦斯铁数控机床有限公司MB11032R90自动折弯机器人工作站。将折弯机和机器人两种设备合二为一,实现了拆垛、上料、折弯跟随、码垛等自动加工。通过TCP/IP的方式互联互通,麦斯铁机器人可以控制折弯机,使自动折弯的操作更加简便和自如。麦斯铁开发的视觉识别、离线编程等技术,实现机床、机器人互联,对接MES系统,可远程控制生产线,实时查看生产线状态。

南通麦斯铁数控机床有限公司MB11032W2油电混合动力电液伺服数控折弯机。配麦斯铁Ehybrid control伺服驱动油电混合动力系统,伺服电机驱动双向泵控制油缸同步,按需求的流量和压力工作并组成无溢流和节流损失的闭环液压系统。光栅尺动态检测滑块的同步和位置误差,Y1、Y2的定位精度和重复定位精度及平行精度可达±0.01mm;上滑块可倾斜工作,可加工椎体型、梯型、多边型等异型工件。

南通麦斯铁数控机床有限公司MS0632高精准直线度剪板机。重型机架结构的⾼精准快速数控剪切机床,独特的剪切机构、⾃动刃⼝间隙调整机构及⼑架回程机构,使该设备具有剪切速度快,剪切板料平⾏度、直线度优异的特点。反扭曲装置,可实现窄料优异的剪切质量,平板剪切后翻身拼直线度±0.05mm。

南通麦斯铁数控机床有限公司MTPE31550数控转塔冲床。配置32个模具工位的自动选模系统和大范围的快速伺服送料系统,自动编程软件,具有自动检测保护和自动诊断功能。按板材加工要求,通过编程,自动加工出不同尺寸、形状和孔距的孔;也能选用小冲模以步冲方式冲出大的圆孔、方孔、腰形孔及任何形状的曲线轮廓。预留有控制接口,可方便地与自动上、下料装置连接,构成柔性加工单元。

扬州锻压机床有限公司YT4L系列闭式四点多连杆多工位压力机。采用德国舒勒技术,应用舒勒深度优化的多连杆传动结构。压力机机身采用分体高刚性焊接结构,滑块超长八面导向,整机抗偏载设计(上流侧60%-下流侧40%公称力分配),可更好地满足多工位冲压工艺需求。多工位压力机可在一次工作行程中,同时完成拉伸、冲孔、整形、翻边、切断等多道冲压工序,生产效率10-30次/min。压力机可配前后双移动式工作台,具备ADC一键换模功能,极大缩短了换型时间。该压力机还可接入用户车间MES系统,满足智能化生产需要。

扬州锻压机床有限公司YSH系列三点(四点)闭式高速精密冲压线。采用高强度球墨铸铁铸造机身;三导柱(或四导柱)驱动长滑块,滑块采用四柱高刚性圆柱轴承长导向,导向精度高;传动轴采用滚动轴承和滑动轴承复合支撑,提高了传动精度和承载能力;调节螺杆液压锁紧,强制润滑、温度自动控制系统、热补偿技术精准控制了机床下死点精度。主要应用于汽车电机、家电压缩机等要求较高的电机铁芯精密高效冲压成形。

江苏省徐州锻压机床厂集团有限公司DPC1-125开式单点伺服压力机。公称力1250kN、公称力行程5mm、滑块行程150mm、行程次数60spm、最大装模高度380mm、装模高度调节量90mm。全钢焊接刚性机身,矩形六面体导轨,导向长、耐磨损、精度稳定性好,液压过载保护装置。采用伺服电机和直驱式伺服控制系统,针对不同材质设定最合适的滑块运动模式。

美国肯尼福公司MC-60FTI CNC (H) POWERBOX KINEROLLER®。采用坚固耐用的箱式结构,适用于大直径、高硬度和轧制精密螺纹加工,并提供良好的零件圆度和直线度。可配备KINETROL™ NC滚动控制系统和交互式人机界面,具有加工监控功能和全集成自动工件处理系统,具有自动装载功能。KINESPIN™ 离心机系统可清洁和回收用过的冷却液。

德国宝飞螺技术有限公司RP15HP螺纹及成形滚压机。采用高刚性的C型框架床身,应用电机丝杠驱动系统,搭载宝飞螺多轴CNC数控系统,最大滚压力150kN,工件直径Φ3-50mm。可以选择单滑座或双滑座结构,切入式或穿越式滚压方式;双滑座机床保证工件始终位于加工区的中间,提高了加工精度,更换新的工件时不需要重新调整位置;当加工的螺纹比模具宽度长时,需要穿过式滚压工艺。宝飞螺多轴CNC数控系统基于西门子840D硬件平台,具有图形操作界面、过程参数管理系统、过程参数可视化、操作提示等功能。适用于外形滚压尤其是薄型空心工件的滚压要求。

德国全斯福机械制造有限公司DB642-CNC-RL左右双向数控弯管机。配置多层模结构,在同一程序内自动实现顺时针方向、逆时针方向弯管,可以自动切换多种弯曲半径,自动切换弯管方向,或配置复合结构模具,用于直线段较短或无直线段管件的全自动折弯成形。适用于结构复杂的流体管件或航空导管。

江苏合泰机械科技有限公司CNC65XE全自动数控弯管机。这是一款三维数控机头旋转左右共向弯管机,可在机头旋转范围内实现任意位置弯曲。C轴(弯管)采用伺服驱动及机器人专用减速机传动设计,Y轴(送料)具有自动位置侦测功能,实现位置补偿。快速转模、平行式夹模设计、上下多层模设计,具有慢退芯轴功能。

江阴机械制造有限公司纯电动数控弯管机。有25、40、80、160 CNC-EMR四种规格的纯电动数控弯管机,设备为9-13轴数控,多层模设计,同一个弯曲周期可实现左右弯曲,自动改变弯曲方向,且头部主轴旋转同时进行。可进行图形化编程,自动弯曲模拟,其中25CNC-EMR R/L纯电动数控弯管机可旋转头部实现同模左右弯曲,减少模具成本。

吉林瑞铭机电设备有限公司全自动校直机。250吨以内采用伺服电机作为主动力源,250吨以上采用伺服液压系统作为动力源。可根据测点绘制弯曲趋势曲线,压头自动寻找弯曲最高点校直或相应合适的校直位置进行校直,可实现连续点动校直,可防止工件校直后反弹。修正软件具有分段测量校直、多维空间测量校直、连续快速点动校直及依次顺序校直功能,且可根据工件的实际跳动量自动变换校直参数。

标签: CCMT

上一篇:聚焦未来制造技术

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。