时间:2022-04-18来源:机械设计与制造 作者:李东怿等

近来 S750 数控滚齿机加工出的大模数蜗轮表面振纹较为明显。介绍了在实际操作中,针对此蜗轮装夹切削的方式、刀具精度和主轴锁紧力等方面进行数据采集、分析与验证的一系列方法,经过分析,结果表明此蜗轮加工精度受主轴锁紧力的影响较大,进而研究以上数据找出了影响蜗轮精度的关键因素,并进行了后续的切削验证,最终使得滚齿机加工大模数蜗轮达到其精度要求,满足了实际生产的需要。本研究为蜗轮加工精度的可靠性分析提供了分析方法,并且为后期的深入研究提供了坚实基础。

1 引言

S750 高精密数控滚齿机在高速切削加工零件时由于毛坯与刀具、刀具与机床主轴之间复杂的作用力与反作用力,滚齿机在工作时会不可避免的产生一些振动,起初可以通过调试、装夹等方面达到所需的切削要求,但随着使用年限的增长,这种振动的频率和幅值都会逐渐增长,同时零件的相互配合关系也会出现变化,高精密数控滚齿机在高速切削过程中的振动情况越来越明显,导致加工出的蜗轮精度较差。加工出来的零件精度是衡量机床加工精度的重要因素。通过对机床加工零件的结构分析,发现蜗轮的精度受机床的装夹、刀具、主轴锁紧力等方面的影响较大。其中任何一个方面出现问题都会对零件造成加工精度的变化,从而导致蜗轮齿廓表面粗糙度增加,零件质量急剧下降,最终影响工厂的生产效率和生产效益。因此从上述几个因素分析研究蜗轮表面的振纹。

2 蜗轮装夹方式分析

装夹作为一个零件加工的基准,首先要保证其可靠性与准确性,故需要对相关夹具的精度进行逐一检测。

2.1 安装基准面精度检查

用千分表检查零件安装基座 a 点和 b 点的跳动情况,并调整装夹基面使其跳动<0.01mm;检查蜗轮中心定位基准 c 径向跳动<0.01mm;并同时检查其轴线相对于基准 A 的垂直度,垂直度误差不大于 0.01mm,如图 1 中 a 点所示。

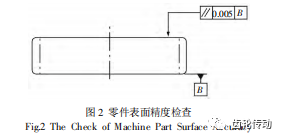

2.2 被加工零件精度检查

检查铜蜗轮上下表面的平行度,保证两平面的平行度误差不大于 0.005mm,由于此蜗轮与 A 基准面接触,接触情况不良会直接影响其装夹刚度,如图 2 所示。故为保证精度采用人工刮研蜗轮的方式使其上下平面达到 12 点(每(25×25)mm2 内接触的点数为 12),粗糙度为 1.6μm,以提高蜗轮加工的整体刚度。

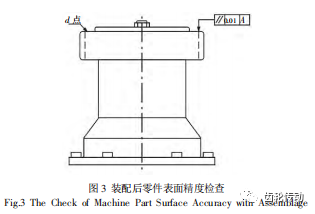

2.3 蜗轮装配到夹具上的精度检查

将蜗轮装配到夹具上,在蜗轮上方用压板及螺母将蜗轮固定,再用千分表检测蜗轮端面 d 点的跳动情况,确保跳动误差不大于 0.01mm,如图 3 所示。经过以上蜗轮装夹方式的分析及现场加工,发现大模数蜗轮还存在振纹。通过此项分析可以排除装夹方式对加工过程中产生振动和蜗轮轮齿表面振纹的影响。

3 蜗轮刀具精度分析

各种机床主轴上的公制锥孔、莫氏锥孔及其它锥孔,都是用来传递扭转力矩和将正确的旋转运动传递给切削刀具的。其回转轴线及锥孔的精度情况,影响着主轴的旋转情况(振动情况),对机床的几何精度、加工精度、工作精度有着至关重要的作用。

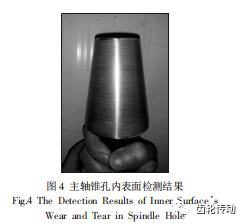

3.1 机床主轴锥孔锥度检查

经过长时间的加工及磨损,机床主轴锥孔内表面可能会产生一定的磨损。查 S750 数控滚齿机的主轴锥孔的锥度参数(查得锥度为 7:24),用标准规 G7-TH 6363-32 A031 红丹粉(一氧化铅再度氧化制成,俗称铅丹。应用于铸钢件及部分有色金属的刮削, 是金属切削机床机械加工结合面接触检验及评定和锥孔接触精度评定的显示剂)着色检查主轴锥孔的内表面磨损情况,如图 4 所示。由图 4 可知,标准规锥面红丹粉颜色均匀,无明显高硬点痕迹,即证明了该机床主轴锥孔的内表面锥度及磨损情况良好,没有明显影响主轴刚度的问题点。

3.2 刀具锥度检查

为排除刀具刀柄锥度磨损变化,我们用三坐标测量仪检测刀柄锥度为 16°35′40″,与 7:24 标准锥度 16°35′39.4″相差仅 0.4″;为保证测量的精确性,又用标准母规检测刀具锥柄大端直径参数,对比三坐标数据,经过计算发现母规测量数据与三坐标测量数据长度误差不超过 0.1mm,由此即可认为刀具刀柄锥度符合标准要求。

3.3 刀具与主轴锥孔接触情况检查

在刀具锥柄上涂少许红丹粉,放入主轴锥孔中进行涂色法检查:将刀具旋转几圈后沿垂直主轴端面的方向缓慢取出,查看刀具锥面接触情况,如图 5 所示。由图可知:此刀具小端有部分红丹粉在旋转过程中被擦掉,刀具锥面与主轴锥孔之间在小端可能存在干涉与高点,刀具锥面可能有少量磨损或不均匀磨损。

相比刀具锥柄小端,锥柄大端接触情况对刀具工作情况影响更大,由图 5 可知刀具锥柄与主轴锥孔接触长度大于锥面的 80%(主轴设计技术要求:锥度 7:24 锥孔用涂色法检查,接触长度不少于 85%,且靠近大端),后续对锥孔、锥柄小端进行处理及红丹粉检测后发现,刀具刀柄锥面接触情况良好,接触长度大于85%符合技术要求。经过现场加工,发现大模数蜗轮仍然存在振纹。此时可以排除刀具刀柄锥面与主轴锥孔锥面的接触情况对加工过程中产生振动和蜗轮轮齿表面振纹的影响。

4 主轴锁紧力分析

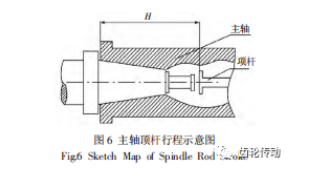

4.1 刀具夹紧装置行程检测

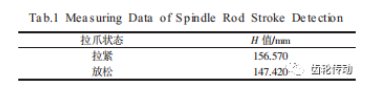

在机床主轴中,刀具夹紧装置主要起固定、夹紧刀具的作用,其工作原理是刀具以锥度为 7:24 的锥柄在主轴前端的锥孔中定位,并通过拧紧在刀具尾部的拉钉拉紧在锥孔中。刀具被夹紧时,液压缸不通油,拉杆在碟形弹簧的作用下带动拉爪移动从而拉紧拉钉、夹紧刀具;换刀时,液压缸通油,油压压紧碟形弹簧使拉杆向前移动,拉爪松开,此时拉杆将拉钉连同刀具顶出(0.5~ 1)mm 左右距离,方便换刀。由此可知,拉杆的移动距离在一定程度上代表着碟形弹簧的压缩量,所以,刀具夹紧装置的行程对刀具受到的夹紧力有着至关重要的影响 。具体测量方法如下:以主轴端面为基准,采用千分尺深度测量仪分别测量拉杆缩回与顶出两种情况下主轴端面到拉杆顶端的距离(无刀具状态下)。测量结果,如表 1 所示。刀具夹紧装置的行程,如图 6 所示。

156.570-147.420=9.150mm

查机床说明书得:标准行程为 7mm,所以,现在拉杆的实际行程相比原厂时增加了 2.150mm,这可能导致刀具所受的拉紧力相比标准情况下有所减少。

表 1 主轴顶杆行程测量数据

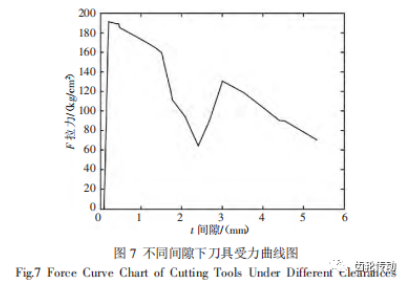

4.2 通过工装刀柄测力数据推算刀具实际受力情况

由 4.1 知拉杆行程的增加可能导致刀具受不到足够的拉力,为了抵消一部分行程的增加,在工装检测刀柄上通过改变拉钉与刀柄螺纹端面的间隙测量刀柄的受力情况,运用 MATLAB 拟合数据,得出曲线,如图 5 所示(当间隙 t 大于 2.1mm 小于 4.414mm 时拉力显示异常可能是拉爪与拉钉存在干涉,这里不做研究)。

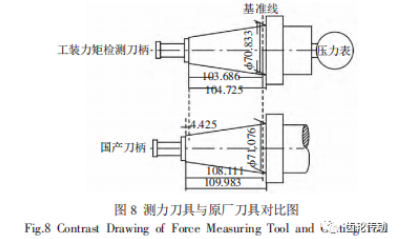

通过之前测量的数据可以得出同一基准面下刀具与工装测力刀柄之间的长度差,分析如下:

已知工装测力刀柄:

L=104.725 ΦD=70.833 (1)

进口刀具:

L=109.014 ΦD=70.530 (2)

国产刀具:

L=109.983 ΦD=71.076 (3)

式中:L—刀具小端到大端距离;ΦD—刀具大端直径。

锥度都为 7:24。取 ΦD=70.530 为基准面比较工装测力刀柄与国产刀具长度之间的差值,对应曲线图求得国产刀具实际受力。

圆台锥度与高度的关系方程为:

式中:Φ2—圆台底面直径;Φ1—圆台顶面直径;h—圆台高度;θ— 锥度。

(1)工装刀柄:由式(1)~式(4)得:

Φ70.833 端面与 Φ70.530 端面之间的距离 h=1.039mm

在 Φ=70.530 这一基准面上,工装测力刀柄到小端距离 L0:

L0=104

(2)国产刀具:由式(2)~式(4)得:

Φ71.076 端面与 Φ70.530 端面之间的距离 h=1.872mm

在 Φ=70.530 这一基准面上,国产刀具到小端距离 L1:

L1=109

工装测力刀柄与国产刀具在同一基准面到小端距离的差值为:

ΔL=108

即国产刀具所受拉力为工装测力刀柄长度(+4.425)mm 时所受拉力,如图 7 所示。两刀具尺寸对比图,如图 8 所示。由图 7 及实际检测数据可知,曲线图推算数据与实际检测数据非常接近。

经检测发现国产刀具所受拉力为 90kg/cm2 左右,而在实际生产中,为减少刀具在加工过程中的振幅、提高加工零件的精度,刀具所受拉力一般为 160kg/cm2 或更高,此时蜗轮刀具所受拉力显然小于正常的拉力。

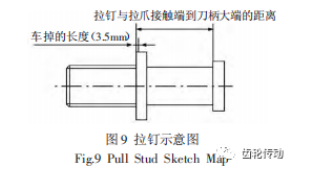

5 S750 数控滚齿机的改进与验证

根据不同间隙刀具受力曲线图,采取车削的方法缩短拉钉与拉爪接触端到刀柄大端的距离,即把拉钉车短 3.5mm,如图 9 所示。

国产刀具锥柄长度=工装测力刀柄长度(+4.425)mm;由于拉钉长度车短了 3.5mm,所以此时国产刀具锥柄长度=工装测力刀柄长度+4.425mm-3.5mm;国产刀具受力=工装测力刀柄长度+0.925mm 间隙所测的力;改进后,经检测,刀具所受拉力由 90kg/cm2 提高到 176kg/cm2 左右。

验证过程如下:

(1)复查主轴拉杆行程以判断拉紧力符合要求。

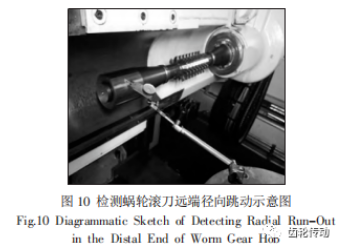

(2)检测蜗轮滚刀远端径向跳动,离主轴端面约 700mm,发现跳动小于 10μm,精度远远高于设计要求:距端面 300mm 时跳动小于 10μm,符合设计加工要求,如图 10 所示。

(3)对装夹平台进行平面度检测,保证加工蜗轮装夹符合要求。

切削结果:采用原切削参数进行切削,发现其加工质量明显提升,粗糙度、精度、光洁度完全达到要求,加工质量很好。如图 11 所示。

6 S750 加工大模数蜗轮出现振纹原因总结

根据前文所述,经过蜗轮装夹方式的分析及现场加工,发现大模数蜗轮还存在振纹。通过此项分析可以排除装夹方式对加工过程中产生振动和蜗轮齿面及齿根振纹的影响。通过标准规的着色检查排除主轴锥孔接触面的形变对机械加工零件振纹的影响;通过刀具锥面与主轴锥孔锥面间的着色检查并经过锥面处理得知锥面的接触情况对数控滚齿机刀具振动影响不大。

经过刀具夹紧装置的行程检测及计算得知拉爪标准行程为 7.000mm,而实际拉爪行程为 9.150mm,因为夹具是通过碟形弹簧形变所产生的弹力,所以实际拉爪行程的加长使得刀具受到的拉紧力大大减少,可能会导致在正常加工过程中刀具受力不足。工装刀柄的测力数据表明刀具受力不足且不稳定,经过检测,刀具平均所受拉紧力仅为 90kg/cm2 ,约为标准加工要求所受拉力 160kg/cm2的一半。进一步地,从主轴锁紧力方向出发,采取车削的方法缩短拉钉与拉爪接触端到刀柄大端的距离,明显改善了机床的加工情况,刀具所受拉紧力由 90 kg/cm2 提高到 176kg/cm2 左右。

通过以上分析,S750 数控滚齿机在加工蜗轮时,蜗轮齿面及齿根产生振纹的主要原因是机床中拉紧刀具的夹紧装置由于长时间的使用使得拉爪相对于拉杆向刀具方向退出了 2.150mm,导致刀具受到的拉力不够,在加工过程中,刀具夹紧装置对刀具产生的拉紧力不足以抵抗工件对刀具的切削力,使得刀具产生振动、主轴刚性变差进而导致加工出的成品蜗轮表面有振纹。

7 结论

(1)根据蜗轮装夹方式的分析,保证了相关夹具的可靠性与准确性,排除了装夹方式对加工过程中产生振动和蜗轮齿面及齿根振纹的影响。

(2)通过使用标准规红丹粉着色检查主轴锥孔的内表面磨损情况,排除主轴锥孔接触面对机床主轴振动产生的影响。最后得出:刀具锥面与锥孔小端位置可能有少量磨损或不均匀磨损以至于产生高点及干涉,影响主轴的正常转动(增大主轴及刀具高速旋转时产生振动的振幅),这也可能会导致刀具在锥孔内拉力不够。

(3)通过刀具夹紧装置的行程检测可清晰得出夹紧装置行程的具体变化,推出行程变化导致碟形弹簧压缩量的变化对刀具振动可能产生的影响。通过工装测力刀柄对刀具受力进行检测,得出实际受力数据,再用软件拟合数据,计算得出自变量间隙的数值,对应曲线图找到实际刀具所受拉紧力。由数据可知刀具所受拉力不足很可能是数控滚齿机主轴及刀具产生振动的主要原因,因为拉爪是旋在拉杆上的,所以刀具夹紧装置行程加长是由于拉爪的频繁拉合而变松,从而沿刀具方向退出一部分。

(4)为探究主轴振动的具体原因,为实际机床主轴振动提供了在实践生产中的一套可行性方案,为以后机床故障的检测、诊断、及后期深入研究实用性理论奠定了基础。

标签: 齿轮加工

上一篇:高精密电镀 CBN 珩磨轮的研制

下一篇:浅谈如何控制齿轮零件的加工精度

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯