时间:2022-04-15来源:机械管理开发 作者:董旭敏

针对齿轮磨齿加工,以 Y7132A 磨齿机为研究对象,在介绍原工艺现状与不足的基础上,从磨齿工艺设计和磨齿工装设计两方面提出几条有效的工艺与工装设计改进措施,旨在为提升加工精确度与生产效率提供可靠技术支撑。

1 引言

齿轮泵的主要作用是将机械能转换成压力能,其在液压系统中十分常见常用。作为具有加高精密程度的齿轮工件,需在专用的机械设备中进行磨削加工,而在具体的加工过程中需对齿轮的齿形公差与齿向公差进行有效控制,以此达到最佳的加工精确度。现围绕 Y7132A 磨齿机,结合其加工生产现状,深入分析可行的工艺与工装设计改进做法。

2 磨齿机概述

Y7132A 磨齿机的磨齿工艺主要运用展成原理,而展成远动则主要由紧绷于钢带中的滚圆盘和钢带之间进行相对滚动而产生的。砂轮上的锥面母线和垂直线会形成一个磨削角,对于齿条而言,砂轮上的磨削面等同于齿面,被系统上的磨削工件和滚圆盘衔接为一体,并与砂轮上的磨削面进行相对展成运动,伴随砂轮磨削作用的不断进行,会使被加工工件得以规范的渐开线齿轮形状。

3 齿轮磨齿工艺现状

齿轮磨齿工艺经过长时间的发展现阶段已有很大的改善和优化,衍生出很多一体化磨齿工具。为便于对齿轮磨齿工艺现状的分析和把握,现将当前较为常用的 Y7132A 磨齿机作为研究对象,该磨齿机能很好的代表当前齿轮磨齿水平。

齿轮磨齿工艺流程为:工装选取(轴套)→工装选取(加紧)→按照齿轮的技术参数对砂轮进行有效修整→对所用工件的公法线进行测量→装夹→明确走刀量与走刀的次数→对齿轮齿形齿向的公差进行准确计量。

3.1 齿轮装夹和磨削

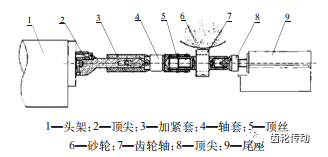

齿轮的具体装夹过程见图 1,在操作过程中,需确保加紧套与轴套光洁平滑,无任何划痕与污渍,若不满足以上要求,需对其进行有效处理。工装定位面和齿轮轴对应的安装外圆需要擦拭干净以后才能进行安装,同时确保在安装轴套的过程中内孔没有铁屑与污渍,并且轴套的顶尖孔不能存在划痕。对于齿轮轴而言,其中心孔需要擦拭干净,将其安装在轴套的内部,上紧轴套周围的全部顶丝,然后松开顶尖上的移动手柄,在磨床开始之前与结束后,顶尖会把齿轮轴与接套一同顶紧,再使用螺钉等工具拧紧加紧套(加紧套属于典型的分体结构,也就是说在完成加工以后需要沿着中心位置进行轴向铣开)。

图 1 齿轮轴装夹示意图

磨齿操作的工艺顺序需根据预先确定的留量明确实际走刀量与走刀次数;严格按照模数和留量,明确走刀的具体次数,操作加工走刀的进给量保持在 7~11 m/min 范围内,避免切削量超出限度在齿轮的端面形成毛刺。对于走刀量而言,根据加工磨削余量对走到量进行有效控制,从精磨的角度分析,最大走刀量不宜超出 0.015 mm。

3.2 齿形齿向误差检测

齿形误差指的是在齿轮的横截面上,齿形的工作区间以内,但排除齿轮的顶部,包含实际齿形并且距离为最短的齿形间法向间距。由于存在一定齿形误差,所以实际的啮合点会与合线偏离,进而导致两条齿在啮合时产生传动比突变,对传动作用的稳定性造成严重影响。齿向误差指的是在相应的分度圆柱平面上,齿宽的有效部分以内,但排除端部倒角,包含实际齿线间的端面间距。对于不同齿轮的接触精度而言,齿向误差是一个十分重要的评定标准,它会对接触点规格与具体位置造成严重影响,同时也决定了齿轮使用寿命及承载力。

由于在操作中需要重复使用接套工装,在这种条件下,易造成接套与齿轮轴间距变大等问题,而且操作人员在对接套周边的顶丝进行拧紧时法力不均匀,导致拧紧后的接套与齿轮轴没有同轴,进而出现最终磨削以后齿形与齿向出现超差问题,加工的不合格率显著升高。

4 磨齿工艺的设计改进

通过上述分析可以看出,由于工装接套使用频繁,容易遭到不同程度的磨损,所以在固定工件以前需要增设一道校正复核工序,详细内容如下。

1)反复擦拭齿轮轴的中心孔,然后将其固定在偏摆仪设备上,使用百分表等仪器对齿轮外圆的实际跳动量进行测量,并标注相应的高点与低点。

2)上述操作完成后,将工件安装在接套中,认真观察百分表的读数,拧紧其周边的全部顶丝,使它的相同外圈跳动和所标高点和低点完全相同,通过调整使圆周的实际跳动保持在 0.01 mm 以内。

采取以上措施的主要作用在于确保齿轮轴与接套实现同轴,在对工件实施有效的校正处理以后,即可将其固定在磨齿机上开始磨削加工。通过计算分析可知,在增设了校正工序以后,磨削加工结果可以达到企业所提出的工艺需求,并且齿形公差可保持在 0.02 mm 以内,齿向公差也在规范的 0.016 mm 以内。然而,这样的改进方法也有一定不足,如虽然可以有效确保齿轮的精确度,但加工时间显著增加,实际生产效率有所降低。

5 磨齿工装的设计改进

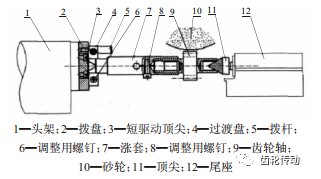

基于齿轮磨削加工现状,经过设计改进以后的生产效率大幅降低,因此还要对工装夹具等实施必要的改进,以此弥补延长加工时间方面的不足。拆除机头顶尖之后,在磨床的头架上安装新型短驱动顶尖,拨盘是一个开口的圆环结构,内孔和底座上的外圆相互配合,形成一个开口构造确保拨盘和底座的定位完全正确,以此实现自动补偿。在矩形过渡盘的两边进行开槽处理,在过渡盘上进行开槽处理的主要目的在于确保主轴开始旋转后可带动过渡盘的旋转,另外一侧的开槽宽度在 2 mm 左右,并且和过渡盘的内孔进行铣开,而拨盘内孔和涨套之间是典型的小间隙式配合,通过对过渡盘上的螺钉的有效调整,能完成涨套的自定义加紧与松开。齿轮轴与涨套之间同时使用间隙式配合,并且涨套需要沿着中心线进行轴向开槽处理,开槽的实际宽度为 2 mm,虽然开槽宽度和过渡盘相同,但其深度要比涨套的孔深大,并且在径向上使用螺钉等工具对齿轮轴进行加紧或松开,经设计改进后的齿轮轴装夹如图 2 所示。实践表明,在按照以上方式对齿轮轴装夹进行设计改进之后,生产效率大幅提升,很好地弥补了因磨齿工艺设计改进而造成的加工时间延长的弊端。

图 2 设计改进后齿轮轴装夹示意图

6 结语

Y7132A磨齿机改进前存在拧紧后接套与齿轮轴未能同轴、容易出现最终磨削后齿形与齿向出现超差、加工不合格率相对较大等问题,亟需进行有效改进。对此,采用增设校核工序的方法首先对磨齿工艺进行设计改进,虽然改进后齿轮精确度明显提高,但耗时显著增加,生产效率降低。为弥补这一缺陷,又采取有效措施对磨齿工装实施设计改进,改进后经实践得知,齿轮在完成装夹以后无需进行校正,计量结果可很好地满足特定精度要求,并且还极大地提高了生产效率,降低了工作强度,值得大范围推广应用。

标签: 磨齿加工

下一篇:高精密电镀 CBN 珩磨轮的研制

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯