时间:2022-03-31来源:机电产品开发与创新 作者:封 楠等

在单齿加载弯曲疲劳强度试验中,加载载荷能否沿齿宽均匀分布是试验结果是否可用的关键。根据 GB/T 14230 中对试验夹具的设计要求,通过 ANSYS 有限元软件对传统单齿加载试验夹具进行应力分析得到的结果证明传统试验夹具不能有效地弥补夹具、齿轮等加工误差,确保加载载荷沿齿向均匀分布, 因此利用传统试验夹具进行试验得到的试验结果准确性无法保证。本文根据试验需要设计了新型单齿加载弯曲疲劳试验夹具, 通过 ANSYS 有限元软件对新型夹具进行应力分析,在存在加工误差的情况下,载荷沿齿向分布均匀,证明了新型试验夹具的明显优势。

引言

齿轮传动具有效率高、结构紧凑、工作可靠等优点, 广泛应用于机械传动领域。齿轮弯曲疲劳强度是指齿轮 轮齿在反复承受交变载荷条件下的疲劳强度。 在单齿加 载弯曲疲劳强度试验中, 加载载荷能否沿齿宽均匀分布 是试验结果是否可用的关键。 目前国内外对齿轮弯曲疲 劳强度试验数据处理方面的论述较多,国内对于齿轮弯曲疲劳强度试验中用到的试验夹具依然是按照 GB/T 14230《齿轮弯曲疲劳轻度试验方法》中的方法设计夹具,然而标准中的设计夹具存在不足, 因此会对试验数据的准确性造成极大影响。本文提出了新型试验夹具的设计方案,并利用 ANSYS 有限元软件对传统夹具与新型夹具进行应力强度分析。

1 齿轮弯曲疲劳强度试验方法

1.1 试验齿轮

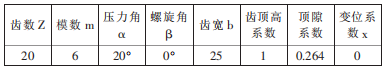

本文中设计的齿轮弯曲疲劳强度试验夹具适用于不同材料、不同热处理工艺、不同表面处理工艺的齿轮,试验齿轮参数如表 1 所示。

表 1 试验齿轮参数

1.2 试验方法

GB/T14230-1993 《齿轮弯曲疲劳强度试验方法》中规定了两种方法:

(1)“A 试验法”—齿轮台架运转试验,将试验齿轮副安装在齿轮试验机上进行负荷运转试验;

(2)“B 试验法”—齿轮单齿脉动加载试验,在脉动疲劳试 验机上利用专门的夹具, 对试验齿轮的轮齿进行脉动加 载,直至轮齿出现弯曲疲劳失效或越出。 “A 试验法”的优 点是能模拟实际工况,而最大缺点是试验周期太长,成本太高,很少采用。 “B 试验法”虽然不能反映出齿轮啮合过程中的某些动态特性,与齿轮实际工况有一定的误差,却具有试验速度快效率高、所需试验齿轮少、成本低、试验操作简便等特点, 因此通常采用单齿脉动加载方式进行试验。

2 传统弯曲疲劳夹具分析

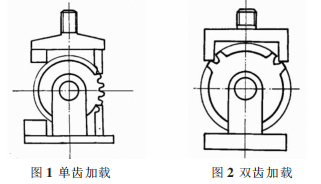

GB/T 14230 中规定了两种齿轮弯曲疲劳的试验方法:单齿加载和双齿加载,国内许多科研单位较多的采用这两种形式,见图 1 和图 2。

GB14230 中规定的两种试验夹具存在以下缺点:加载压头一般采用厚实的钢块,保证硬度,这样可以确保断 齿而不至于使压头压溃,但是齿轮和压头必然存在加工 和安装误差,这样由于压头本身不存在变形,导致轮齿局部受载,从而造成轮齿渐开线折断或者断面出现较大倾斜,试验数据离散性很大,这种离散不是由于材料本身缺陷或热处理不当造成,而是由于夹具加载不均造成的。

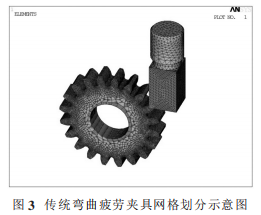

为验证传统夹具会导致轮齿局部受载,通过 ANSYS 有限元软件,对传统夹具进行分析,施加的载荷大小为 40kN, 方向竖直向下。 为方便仿真模拟快速分析,先在 SolidWorks 软件中建立模型,将加载锤头按照试验加载位置与试验轮齿进行装配, 建模过程中将试验夹具其余零部件省略,再将建立好的三维模型导入 ANSYS 软件中, 进行网格划分、添加约束、施加载荷、运行计算。 图 3 为传统弯曲疲劳夹具网格划分示意图。

由于在齿轮、夹具加工过程中的误差不可避免,为保证传统夹具与新型夹具的仿真结果的可比性, 统一假设加载锤头在与轮齿接触的加载面上有 0.1mm 倾斜误差。

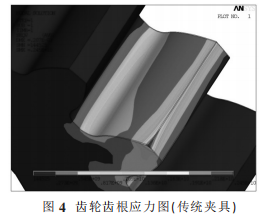

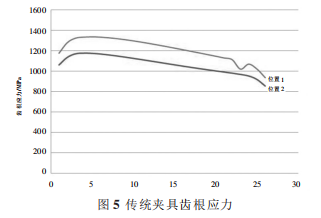

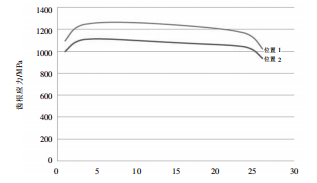

图4 为使用传统夹具,齿轮齿根产生的应力分布图, 由应力图可得由于倾斜误差的存在, 齿轮齿根上的应力 并不是均匀分布, 图 5 为使用传统锤头加载时齿轮齿根 处沿齿向应力分布趋势图,分别读取了齿轮齿根上两个 位置处的应力值。通过齿根处应力趋势图可以说明由于 倾斜误差的存在, 使用传统压头导致了加载载荷沿齿向 分布不均,载荷沿齿向逐渐减小,沿齿向上齿根应力与平 均齿根应力的差值百分比在-22.59%~10.28%之间, 且有 三分之一的齿根应力与平均齿根应力的差值百分比绝对值超过 10%。 因此使用传统夹具进行齿轮弯曲疲劳强度 试验得出的试验数据不够可靠,得到的结论也不够准确。

3 新型弯曲疲劳夹具的设计

通过对传统夹具的仿真模拟分析可得,在不可避免的加工误差情况下,使用传统夹具进行试验并不能保证载荷沿齿向是均匀分布的,试验结果的准确性无法得到保障,因此设计新型弯曲疲劳夹具是有必要的。

对于试验夹具的设计,主要满足以下几点:①具有足够的刚度,能可靠地支承试验齿轮;②保证载荷作用在轮 齿接近齿顶的齿面上,并能确定作用点的准确位置;③保证施加在轮齿上的载荷作用线与试验齿轮的基圆相切; ④保证载荷沿齿向均匀分布。

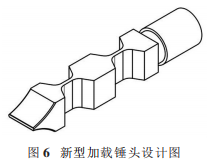

为保证载荷沿齿轮均匀分布,将加载锤头的形状设 计成两个凹面形状(如图 6),这样在加载时,一旦出现沿齿宽分布不均的情况,锤头凹面能够通过自身变形来调 整载荷在齿轮齿宽上的分布。

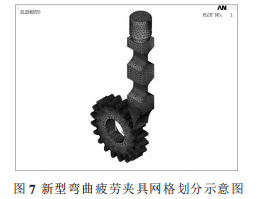

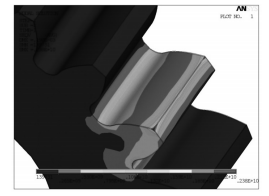

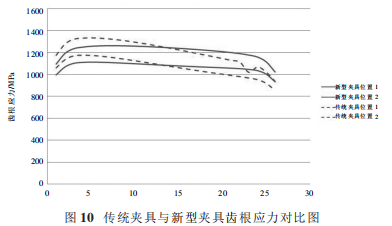

为验证新型加载锤头满足设计要求并与传统加载锤头进行比较,通过 ANSYS 有限元软件,对新型夹具进行应力分析,施加的载荷大小为40kN,方向竖直向下。建模过程中,新型加载锤头与齿轮接触的加载面上同样有 0.1mm 的倾斜误差,图 7 为新型弯曲疲劳夹具网格划分 示意图。 图 8 为使用新型夹具,齿轮齿根产生的应力分布 图,由应力图可得尽管有倾斜误差的存在,齿轮齿根上的 应力基本均匀分布。 图 9 为使用新型锤头加载时齿轮齿根处沿齿向应力分布趋势图,分别读取了齿轮齿根上两 个位置处的应力值。 沿齿向上齿根应力与平均齿根应力 的差值百分比在-15.71%~4.08%之间,且大部分齿根应力 与平均齿根应力的差值百分比绝对值保持在 4%以内。 在 沿齿向上的载荷基本分布均匀, 相比传统夹具导致的偏差,得到明显改善。

图 10 为传统夹具和新型夹具齿轮齿根沿齿向应力 分布趋势对比图,由对比图充分说明,新型试验夹具比传 统试验夹具更能够保证载荷沿齿向均匀分布。 即使加载 锤头存在加工误差, 锤头通过自身变形来调节齿轮上的 载荷,使轮齿加载载荷沿齿向保持均匀分布。

4 结论

根据 GB14230 中对齿轮弯曲疲劳试验夹具的设计要 求设计了新型试验夹具,并利用 ANSYS 有限元软件对传 统试验夹具和新型试验夹具进行仿真模拟, 通过仿真模 拟得到传统夹具存在不足,验证了新型试验夹具的优势。

标签: 齿轮夹具

上一篇:齿轮检测中心的维修与调整

下一篇:端面驱动夹具及其设计应用

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯