时间:2022-03-29来源:制造技术与机床 作者:王志永等

为了在国产数控螺旋锥齿轮磨齿机上实现齿形误差的精密测量,对螺旋锥齿轮小轮齿形误差的在机测量技术进行了研究。根据 H350G 型数控磨齿机的机床结构和机床坐标系,利用标定块标定了测球球心在机床坐标系中的坐标。建立了小轮齿形误差的在机测量方法,通过将理论齿面各离散 点旋转到机床坐标系 XZ 平面,并将小轮绕轴线相对于参考点位置旋转一定角度,同时控制机床各 数控轴的运动,使测头沿理论齿面各离散点法矢方向逼近实际齿面,根据测头触发时测球球心的坐 标,运用曲面拟合技术和最优化算法,计算了实际齿面相对于理论齿面的齿形误差。通过比对在机 测量和齿轮测量中心的齿形误差测量结果,验证了小轮齿形误差在机测量方法的正确性。

螺旋锥齿轮齿形误差的精密测量是实现螺旋锥齿 轮数字化闭环制造的关键环节。螺旋锥齿轮齿形误差 的测量主要采用齿轮测量中心或 CMM。随着精密测量技术在机械制造领域的发展,为实现螺旋锥齿轮齿形误差的在机测量奠定了技术基础。美国 Gl-eason 公司和德国 Klingelnberg 公司生产的数控螺旋锥齿轮铣齿机和磨齿机均可选配在机测量装置,可实现齿形误差和齿距误差的精密测量,可提高机床的加工精度。

国内外对于齿轮在机测量技术的研究,主要都是针对圆柱齿轮齿距精度、齿形和齿向误差的在机测量。为了提高在机测量的精度,文献提出了测头预行程误差的预测及其补偿方法。

对于螺旋锥齿轮齿形误差的在机测量,文献提出了一种基于展成原理的齿形误差在机测量方法,并通过仿真方法进行了验证。但按照展成原理进行齿形误差的在机测量,虽然可避免测针测杆与被测齿面的干涉,但是测量中工件的转角较大,影响了测量精度和测量效率。

为了在国产数控螺旋锥齿轮磨齿机上实现齿形误 差的在机测量,提高国产数控机床的技术水平,论文基于国产 H350G 型数控螺旋锥齿轮磨齿机,对测头测球的标定方法以及小轮齿形误差的在机测量方法进行研究,并通过实际在机测量试验进行验证。

1 磨齿机的机床结构和机床坐标系

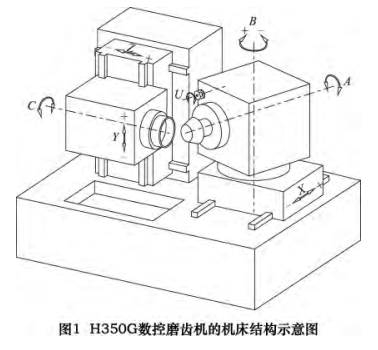

图 1 是 H350G 型数控螺旋锥齿轮磨齿机的机床 模型示意图。图中 X 轴实现工件主轴箱的前后移动, Y 轴实现砂轮主轴箱的上下运动,Z 轴实现砂轮主轴箱的左右移动。A 轴为工件的旋转轴,C 轴为砂轮的旋转轴,B 轴是调整工件轴线与砂轮轴线交角的旋转轴。在砂轮主轴箱上安装了在机测量装置( 图中未示出,被砂轮遮挡) 。测量螺旋锥齿轮齿距误差和齿形误差时,测头从砂轮主轴箱中伸出( 伸出方向与砂轮主轴轴线平行) 。在工件主轴箱上安装了测头标定块 ( 图中未示出,被工件遮挡) ,用于对测头测针球心的标定,即用于确定测针球心在机床坐标系中的空间坐标。

为了确定各数控轴的空间位置以及测头球心和标定块在机床空间中的位置,建立了机床坐标系。当 C 轴轴线与 A 轴轴线在同一水平面时,C 轴轴线与 B 轴轴线的交点作为机床坐标系的原点,图 1 中给出了 3 个直线轴 X、Y、Z 的定义及其正负方向。机床 X 轴读 数 XR 表示 B 轴轴线相对于坐标系原点在 X 轴方向的位置; 机床 Y 轴读数 YR 表示 C 轴轴线相对于坐标系原点在 Y 轴方向的位置; 机床 Z 轴读数 ZR 表示 C 轴轴线与砂轮主轴端面的交点相对于坐标系原点在 Z 轴方向的位置。

2 测头的标定

螺旋锥齿轮的轮齿齿面为空间复杂曲面,测头测针需要在空间不同方向探测实际齿面相对于理论齿面的齿形误差。因此,需要测头在空间任意方向的预行程误差基本一致。为了实现螺旋锥齿轮齿形误差的精确测量,选用英国 Renishaw 公司生产的 MP250 型应变 片式触发测头构建在机测量系统。

MP250 型测头采用固态应变片技术,适用于在磨床上实现工件的在机测量,可对三维复杂曲面进行精密测量。测头的重复测量精度为 0. 25 μm,在 XY 平面内的预行程误差为 ± 0. 25 μm,在 XYZ 三维空间内的预行程误差为 ± 1 μm,完全满足螺旋锥齿轮齿形误差在机测量的需求。

为了实现螺旋锥齿轮小轮齿形误差的在机测量, 需要标定测头测球球心在机床坐标系中的空间位置。 在 H350G 数控螺旋锥齿轮磨齿机的工件箱上安装有标定块,该标定块具有 3 个测量平面 A1、A2、A3。通过将 B 轴旋转到指定位置,可使标定块的 3 个测量平面 A1、A2、A3 分别与机床坐标系的 YZ、XZ、XY 平面平行。

( 1) 测球球心 X 轴方向坐标的标定: 控制机床 B 轴旋转至测头标定位置,伸出探头,控制 X、Y、Z 轴的 运动使测头测球与标定块的 A1 平面接触并将测头触发。设测头触发时机床 X 轴读数为 XS,则测球球心在 机床坐标系中 X 轴方向的坐标 XP 为:

式中: X0 为标定块的 A1 平面沿 X 轴方向到 B 轴轴线的距离; r 为测针测球半径。

( 2) 测球球心 Y 轴方向坐标的标定: 控制机床 B 轴旋转至测头标定位置,伸出探头,控制 X、Y、Z 轴的运动使测头测球与标定块的 A2 平面接触并将测头触发。设测头触发时机床 Y 轴读数为 YS,则测球球心在机床坐标系中 Y 轴方向的坐标 YP 为:

式中: Y0 为标定块的 A2 平面与 A 轴轴线沿 Y 轴方向上的距离。

( 3) 测球球心 Z 轴方向坐标的标定: 控制机床 B 轴旋转至测头标定位置,伸出探头,控制 X、Y、Z 轴的 运动使测头测球与标定块的 A3 平面接触并将测头触 发。设测头触发时机床 Z 轴读数为 ZS,则测球球心在 机床坐标系中 Z 轴方向的坐标 ZP 为:

式中: Z0 为标定块的 A3 平面与 B 轴轴线沿 Z 轴方向 上的距离。 按照以上测头测球标定方法以及式(1) 、(2) 、 (3) ,可以确定测头测球球心在机床坐标系中的坐标 为( XP,YP,ZP ) 。

3 小轮理论齿面离散点的空间坐标及法矢

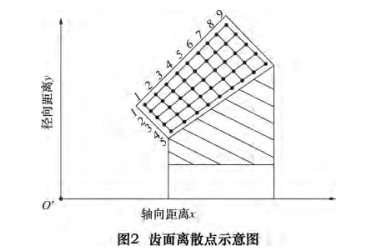

基于螺旋锥齿轮小轮的切齿加工方法以及螺旋锥齿轮啮合原理,可以建立小轮理论齿面的方程 rw。 由于螺旋锥齿轮的齿面属于复杂空间曲面,为了进行齿面齿形误差的精密测量,需要对理论齿面进行离散化处理。齿面离散点一般在齿长(齿宽) 方向上取 9 列,在齿高方向上取 5 行,共 45 个离散点,如图 2 所示。根据齿轮几何参数以及网格沿齿面四周收缩量的大小,可以计算出各离散点在以设计交叉点 O'为原 点的坐标系中的坐标( x( i,j) ,y( i,j) ) ( i = 1 ~ 9,j = 1 ~ 5) 。

设齿面上任意一离散点到齿轮轴线 p( 图 2 中的 x 轴) 的距离为 y,沿齿轮轴线到设计交叉点 O'的距离为 x,由图 2 可知

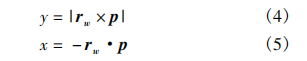

x、y 是摇台角 q 和刀盘相位角 θ 的函数,给定 q 和 θ,根据式( 4) 、( 5) 可以得到 x、y。如果给定了离散点 的坐标值( x( i,j) ,y( i,j) ) ,则可用二元迭代法计算与 其对应的 q 和 θ,进而可求得理论齿面上各离散点在齿轮坐标系中的空间坐标及法向矢量。

4 小轮齿形误差的在机测量方法

螺旋锥齿轮副的小轮,尤其是有偏置的准双曲面 齿轮副的小轮,齿轮的节锥角较小,螺旋角较大,齿面 沿齿宽方向的曲率变化较大,在工件( 小轮) 不转动的 情况下,采用一根水平测针无法完成整个齿面齿形误 差的在机测量。

为了在数控磨齿机上利用在机测量系统完成小轮 齿面齿形误差的测量,同时考虑到机床各直线轴行程 的限制,采用通过旋转工件的方法,在机床坐标系的 XZ 平面内完成测量,也就是在测量时将理论齿面上各 离散点旋转变换到 XZ 平面内,同时被测小轮也绕工 件轴线相对于参考点位置旋转相应的角度,通过控制 X、Y、Z 这 3 个直线轴运动,使测头沿着理论齿面法矢 方向逼近实际齿面,测头触发时记录测球球心的实际 空间坐标,进而可计算出实际齿面在各离散点法矢方 向相对于理论齿面的齿形误差。

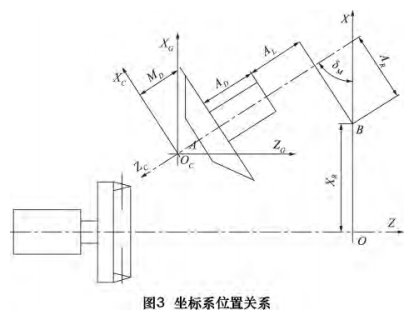

图 3 为机床坐标系 S = { O; X,Y,Z} 、齿轮坐标系 SC = { OC ; XC,YC,ZC } 、切齿计算坐标系 SG = { OC ; XG, YG,ZG } 三者之间的位置关系。

设小轮理论齿面上各离散点在齿轮坐标系 SC 中的坐标为( XC ( i,j) ,YC ( i,j) ,ZC ( i,j) ) ,法矢为 ( nXC ( i,j) ,nYC ( i,j) ,nZC ( i,j) ) ; 设各离散点在机床 坐标系 S 中的坐标为( X( i,j) ,Y( i,j) ,Z( i,j) ) 。为 了实现小轮齿形误差的在机测量,需要将小轮理论齿面在齿轮坐标系中的空间坐标和法矢转换到机床坐标系中。

首先,需要确定将理论齿面各离散点转换到机床 坐标系 XZ 平面的转角 θ( i,j) 以及各离散点转换到 XZ 平面后的空间坐标和法矢。由图 3 可知:

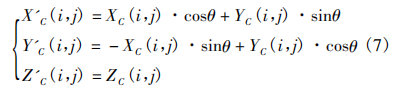

设理论齿面各离散点转换到 XZ 平面后的空间坐 标为( X'C ( i,j) ,Y'C ( i,j) ,Z'C ( i,j) ) ,则

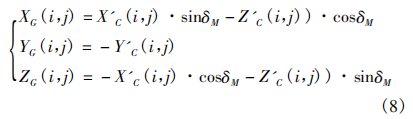

由图 3 可知,将齿轮坐标系中转换到 XZ 平面的 各离散点转换到切齿计算坐标系 SG,设转换后各离散点的坐标为( XG ( i,j) ,YG ( i,j) ,ZG ( i,j) ) ,则

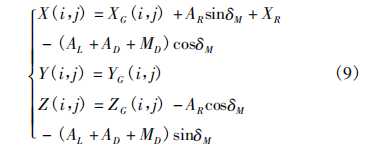

由图 3 可知,将转换到切齿计算坐标系 SG 中的各离散点转换到机床坐标系,且设转换后各离散点的坐标为( X( i,j) ,Y( i,j) ,Z( i,j) ) ,则

式中: AR、AL 为机床常数; AD 为工件夹具长度; MD 为小轮的安装距; δM 为轮坯安装角。

同理,根据式( 7) 、( 8) 、( 9) 可将理论齿面各离散点在齿轮坐标系中的法矢转换到机床坐标系中,设机床坐标系中理论齿面各离散点的法矢 n( i,j) 表示为 ( nX ( i,j) ,nY ( i,j) ,nZ ( i,j) ) 。

测量小轮实际齿面相对于理论齿面的齿形误差时,小轮位于图 3 所示位置,B 轴转角读数为 δM。测量 时以齿面的中点即图 2 中的( 5,3) 点为参考点,控制机床 X、Y、Z 轴的运动,将测头测球移动到( X',Y', Z') ,且 X' = X( 5,3) + r × nX ( i,j) ,Y' = Y( 5,3) + r × nY ( i,j) ,Z' = Z( 5,3) + r × nZ ( i,j) 。控制工件轴 A 的转角,使小轮齿面与测球接触且将测头触发,记录下测头触发时 A 轴的转角 A( 5,3) ,完成小轮实际齿面在机床中的定位。

测量小轮实际齿面相对于理论齿面各离散点沿法矢方向的齿形误差时,首先将小轮绕工件轴线相对于参考点位置角 A( 5,3) 旋转 θ( i,j) ,然后控制机床 X、 Y、Z 轴的运动,使测头沿理论齿面法矢方向逼近实际齿面,设测头触发时机床 X、Y、Z 轴的读数为 XR ( i,j) 、 YR ( i,j) 、ZR ( i,j) ,由式( 1) 、( 2) 、( 3) 可计算出测头触 发时测球球心在机床坐标系中的坐标( XP ( i,j) ,YP ( i,j) ,ZP ( i,j) ) 。

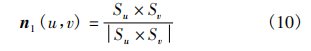

齿形误差在机测量采集到的数据是一系列测球球心的坐标值,测球球心构成的曲面是与实际齿面相距测球半径的等距曲面。将测量得到的测球球心坐标 ( XP ( i,j) ,YP ( i,j) ,ZP ( i,j) ) 转换到齿轮坐标系 SC = { OC ; XC,YC,ZC } ,运用 NURBS 曲面拟合技术,可拟合出测球球心所构成的曲面的方程,设该曲面的方程为 S( u,v) ,法向矢量为 n1 ( u,v) ,曲面对参数 u 的偏导数 为 Su,对参数 v 的偏导数为 Sv,则:

将测球球心构成的曲面沿 n1 ( u,v) 方向补偿测球半径 r 得到实际齿面的方程,设实际齿面上任意点的径矢为 Ra,则:

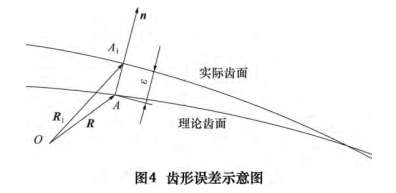

图 4 中 A 点为理论齿面上的任意一离散点,n 为 该点的单位法矢。为了计算实际齿面相对于理论齿面 沿法矢方向的齿形误差,需要在实际齿面找到一点 A1,该点应位于 A 点的法矢上。设 R 为 A 点的径矢, R1 为 A1 点的径矢。R1 是关于曲面参数 u、v 的函数, 则以 u、v 作为优化变量,以( Ra - R) × n→0 为优化目标,运用最优化算法可求出与 A1 点对应的参数 u、v,则实际齿面相对于理论齿面 A 点沿法矢方向的齿形误差为:

对于轮齿的凸、凹齿面,按照上述方法可测量并计算出实际齿面相对于理论齿面在各离散点法矢方向的 齿形误差值。为了消除夹具、齿坯跳动误差对测量结果的影响,可测量 3 个或 4 个轮齿并取算术平均值作为齿形误差的测量结果。为了提高测量精度,可采用二次触发的方法,即测头第一次触发后,沿法矢方向后退适当距离,然后以较低的进给速度再次逼近实际齿面,直至测头被触发,并以第二次触发时的各轴读数进行数据处理。同样,对于测头的标定,亦可采用二次触发的方法。

5 试验验证

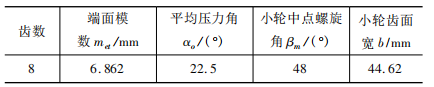

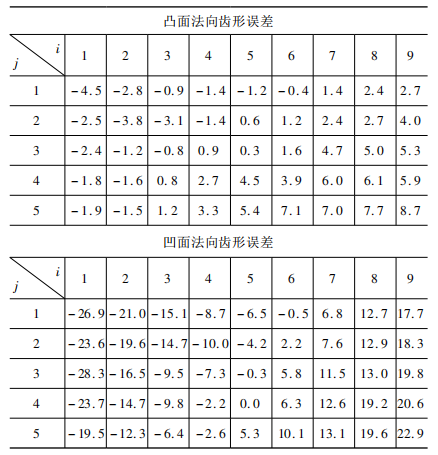

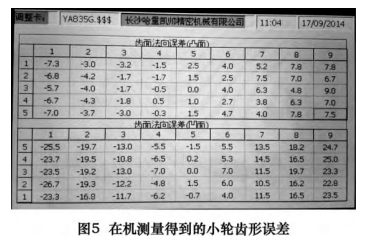

为了验证小轮齿形误差在机测量方法的正确性, 在 H350G 型数控螺旋锥齿轮磨齿机上加工了一个小轮,小轮的基本参数如表 1 所示。小轮磨削完成后,利用在机测量系统对小轮的齿形误差进行测量。在机测量得到的齿形误差测量结果如图 5 所示。对于同一个 小轮,利用相同的理论齿面坐标数据,在 CNC 3906T 型齿轮测量中心上测量了小轮的齿形误差,测量结果如表 2 所示。 通过对比可知,螺旋锥齿轮小轮齿形误差在机测量结果与齿轮测量中心齿形误差测量结果的偏差小于 10 μm,验证了小轮齿形误差在机测量方法的正确性。 产生偏差的主要原因包括: ①在机测量时齿轮的回转 轴线与在齿轮测量中心上测量时齿轮回转轴线不重合产生的偏差; ②数控磨齿机各数控轴的定位误差所造 成的测量误差; ③测量过程中的随机误差。

表 1 小轮的基本参数

表 2 齿轮测量中心测量得到的齿形误差 μm

6 结语

基于数控磨齿机的机床结构和机床坐标系,建立 了利用标定块标定测头测针球心的方法。根据齿轮坐标系与机床坐标系之间的位置关系以及机床的结构参数,推导了将理论齿面坐标及法矢转换到机床坐标系的公式。建立了螺旋锥齿轮小轮齿形误差的在机测量方法以及齿形误差的计算方法。通过实际的磨齿加工 和齿形误差的在机测量,验证了小轮齿形误差在机测量方法的正确性。

标签: 齿轮测量

下一篇:同步器结合齿圈内花键磨棱工艺研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯