时间:2022-03-16来源:齿轮传动 作者:张展

1、问题的提出 :

某单位生产汽车变速器齿轮精度为6级(GBT/0095.1-2-2008),模数m=3.25,中心距a=100mm左右,修缘、修形,完全符合设计要求。但经测试,噪声为68dB(A),而国外同类产品却bb dB(A),经反复推敲,从侧隙上找原因,我们侧隙为0.100~0.150mm,人家的侧隙为0.050~0.080mm,由此得到启发。侧隙大小将影响噪声大小。有人问及为什么7级精度内齿圈,变位系数X2 〉0时,量柱距公差小,X=0时,公差中等,X〈0时,公差加大(Flender公司行星齿轮减速器)。现就这一问题作一简述, 不一定对,旨在抛砖引玉。

2、合理选用齿轮传动装置的侧隙

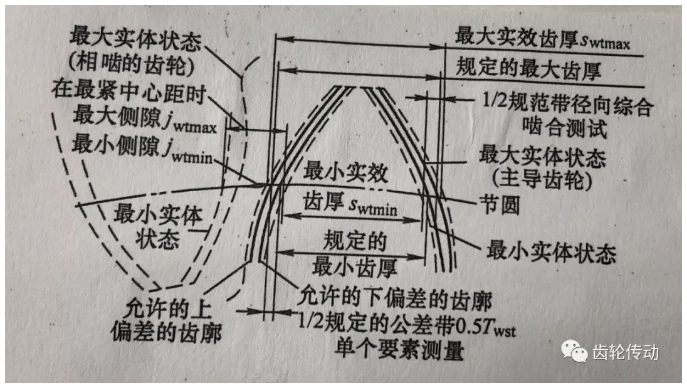

齿轮传动装置要保证正常运行必须要有保证侧,便于形成油膜和温升时不至于卡死,通常有一个最小侧隙,最小侧隙Jntmin是节圆上的最小圆周侧隙,即当具有最大允许实效齿原的轮齿与也具有最大允许实效齿原相配轮齿相啮合时,在静态条件下在最紧允许中心距时的圆周侧隙(见图1)

所谓最紧中心距,对外齿轮来说是指最小的工作中心距,而对内齿轮来说是指最大的工作中心距。

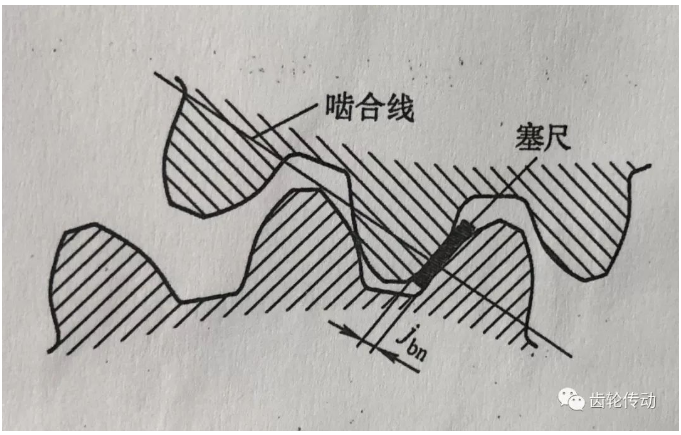

侧隙的测量可用塞尺进行测量,也可用压保险丝进行测量(见图2)。

据国外资料介绍,侧隙大小对噪声的影响大小,侧隙太小时,影响噪声值为3~5dB (A),侧隙过大时,影响噪声值为0~14 dB (A)。

于是,齿轮副的侧隙,推荐按表1所给的最小侧隙, 国内外经验的总结。计算确定齿原或公法线平均长度极限偏差(或量柱距偏差),开圆整为精度所规定的偏差代号与效值。

(1) 表1中a类,侧隙对应的齿轮与箱体温差为40℃,b类为25℃,C类 为16℃,d类为10℃。

(2) 对于行星齿轮传动,尤其是重载行星齿轮传动,由于结构紧凑,散热条件较差,同时为了满足均载浮动的要求,应采用较大的侧隙。根据经验,按不同的用途,推荐为:精度不高,有浮动构件的低速传动采用a类,精度较高(高于7级),有浮动构件的低速传动采用b类,高精度(高于或等于5级)的高速或低速传动采用c类或d类。

表1 最小侧隙Jntmin

对于我国生产的NGW型行星齿轮减速器(JB/T6502-1995、JB/T6502-2015)和法兰德(Flender)公司P系列的行星齿轮减速器,均采用较大侧隙。对于太阳轮、行星轮为b级精度(JB/T10095-2008),内齿圈为7级的行星卡车人减速器,期齿原偏差或公法线平均长度极限偏差,内齿圈量柱距偏差,直接查用Flender公司编制的偏差表。见张展主编的《机械设计通用手册》第二版,机械工业出版社2017.1、P1026-1029。

对汽车变速器,由于精度高,希望噪声小,宜采用较小侧隙。同时参考同类型产品,以资借鉴,更重要的是要重视实践与测试。曾记得,当年慕尼黑工大温特(Winter)教授来华访问时,与黄潼年先生交流时,黄提出“齿面刮伤原因之一是顶刃啮合所致”,温特教授马上问一句“你做过测试没有?“,黄回答说”没有“,温特教授接着说”等你做完测试后再与我讨论。“可见,国外很重视实践,实践出真知。

此外,有人问及内齿圈量柱距偏差,变位系数X2>0时小,X=0时中等,X<0时大。原因何在?

我们知道,内齿圈的变位系数X2是假想内齿圈用齿条刀具加工时的变位系数(基齿条制),实际上是插齿刀加工的(基齿轮制),其中心距变动系数为Y02。

它们之间的关系为

式中Z2为内齿圈齿数;Z0为插齿刀齿数,&为压力角

此式的推导,见张展编著的《渐开线少齿差行星齿轮传动装置》机械工业出版社,2013.1 P60。

于是行 X2m>Y02m (式中m为模数)

则X2>Y02

以前,我早已用微积分方法证明了,变位系数和X2= X2±X1>Y,其中X1是小齿轮变位系数,Y-中心距变动系数。

所以插齿刀加工X2<0时,公差要加大,否则啮合时要产生干涉,无法正常运行与传动。

由此可见,合理选择齿轮副的侧隙是相当重要的,以保证齿轮传动处于最佳状态下运行。任意选取侧隙,不根据使用工况,虽然能运行,但不是处在最佳状态下运行。

标签: 齿轮传动

上一篇:锥齿轮传动简史与应用

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯