时间:2022-03-15来源: 作者:孙锡林

1.问题的提出

1.1剃齿加工在齿轮制造中被广泛采用,但在实际加工中经常会遇到剃齿中凹现象(即剃后测出的齿形中间部位存在凹量),特别是少齿数的直齿齿轮表现更为突出。

1.2剃齿加工实例

零件齿部参数:齿数Z=11;法向模数mn=4;分园法向压力角αs=22.5°;分园螺旋角β=0;变位系数χn=0.45;最大外圆直径da=55.28mm;有效渐开线齿廓最大终点(EAP)r=27.125mm;有效渐开线齿廓检查起点(SIC)r=20.514mm;剃齿公法线长度W=19.55~19.52mm,跨齿数K=2;剃齿长度L=95mm;齿长方向无鼓形。

1.3针对以上参数,剃齿方法只能采用轴向剃齿。我们曾经先后委托两家剃刀制造厂按照平衡剃齿原理设计并制作了四把剃刀。其中两把用负变位原理设计并制作(简称A刀);另两把用增大啮合角原理设计和制作(简称B刀)。

A刀参数:齿数Z=57;分园螺旋角β=12°(右旋);剃齿公法线长度W=76.99mm,跨齿数K=7;外圆直径da=231.5mm。由以上参数分析可知,该剃刀在剃齿过程中,处于平衡状态时,平衡啮合角αj=19.5°。在过去沿用多年的老经验,设计者认为负变位原理设计出的剃刀,有利于平衡剃齿,不会产生齿面中凹。由负变位原理设计出的剃刀到我公司后,进行试剃,齿形中凹量最大0.015mm,严重超差。后经磨刀人员多次修磨都无法剃出合格的齿形来。这就证明对于加工少齿数直齿轮的剃刀减小啮合角的设计并不适用。

我们又在另一家刀具厂用增大啮合角原理设计和制作两把剃刀(简称B刀)

B刀参数:齿数Z=53;分园螺旋角β=10°(右旋);剃齿公法线长度W=79.39mm,跨齿数K=7;外圆直径da=222.07mm。由以上参数分析可知,该剃刀在剃齿过程中,处于平衡状态时,平衡啮合角αj=23.5°。B剃刀到我厂后,试剃一次成功。但剃刀经过5次刃磨后(经过5次刃磨后,啮合角在逐渐减小至22.5°,外圆至219.88mm),至此时旧剃刀剃出合格工件数急剧下降,刃磨后加工150件齿形就产生中凹,齿形误差在9级,严重超差。

齿轮齿形不合格在齿轮的啮合过程中,传动平稳性差,啮合噪音大。然而剃齿是最终加工。所以,在剃齿加工中,一定要想尽办法解决齿形不合格现象。针对目前的生产现状,(11齿)少齿数齿轮的剃齿成了我公司生产的瓶颈问题,必须想办法尽快解决。

2.剃齿齿形中凹原因分析

首先我们从剃齿刀与被剃齿轮的啮合原理进行分析。

2.1剃齿刀齿面开有容削槽,形成切削刃并容納剃齿剃掉的铁屑。从提高剃齿刀使用寿命,增加刃磨次数出发,中等模数的剃刀齿面开槽深在0.8~1.2mm之间,新剃刀的磨量一般在0.5~0.8mm之间。剃齿刀齿数增加可使剃齿时的重叠系数增加,提高剃齿精度,还可以提高剃刀的耐用度。因此在剃齿机允许的条件下剃齿刀采用最高齿数。在剃刀齿数确定后,齿厚选取非常重要。为了使新刀有足够的磨量,一般最大啮合角取被剃齿轮分度园压力角的+1°,最小啮合角取被剃齿轮分度园压力角的-1°。可见,新刀啮合角在被剃齿轮分度园压力角的±1°之间最合适。在剃齿加工过程中,剃刀在由新剃刀经过多次刃磨后变成旧剃刀,实际上是由正变位齿变成负变位齿的一个过程。按照齿轮啮合原理,被剃齿轮在齿厚不变的情况下,剃刀在逐渐减小外圆和齿厚(即啮合角)都可以正确啮合,只不过啮合角在逐渐下移。在剃齿过程中,齿面中部受力最大。在径向切削力的作用下,就会在齿面上产生中凹。

2.2齿轮加工是剃齿刀与被加工齿轮在空间两轴交错,并做无间隙啮合运动。剃齿刀利用齿面有多个小槽(切削刃)的特点,通过径向进给,在被加工齿面滑移、挤压,从而达到剃削齿面的目的。对于通常的普通剃齿来讲,用标准渐开线齿形的剃刀加工齿面时,在节园附近会产生齿形中凹,其原因是多方面的。根据剃齿啮合运动关系和受力情况分析可知:剃齿时,节园附近相对滑移速度最小,油膜不易形成,润滑不良,易于擦伤;同时,节点附近滑动速度方向是改变的,会使齿面产生揉搓作用。从受力情况看,由于剃齿啮合属于点啮合,而且节点处单对齿啮合机会大,这样单对啮合时齿面压强增大,该处切除余量也会比其它部位来得多,从而造成节园附近齿面中凹。实践证明,剃齿过程中,由于径向进给,左右两侧齿廓受力不均匀是齿形中凹产生的主要原因。为了解决中凹问题,传统的方法是在剃齿过程中根据试剃中凹的具体情况,在剃刀磨床上对剃刀齿面进行修形。这种方法对于多齿数齿轮是行之有效的方法。但对于少齿数齿轮,为了找到一个“平衡剃齿”的最佳啮合角,往往要刃磨数次,既麻烦又费时。一把新剃刀在未加工多少零件后,被反复刃磨而报废。

3. 剃齿解决方法

3.1既然少齿数齿轮剃齿齿面中凹是由于径向进给所致。能不能在剃齿中不径向进给呢?答案是可行的。

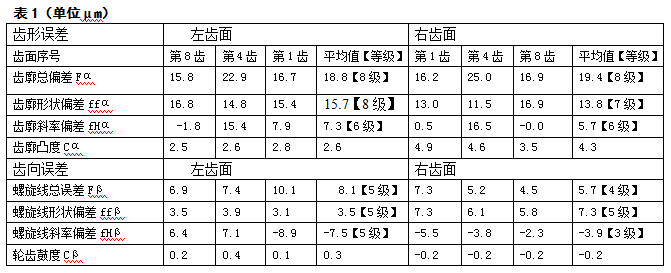

3.2近年来,由于数控滚齿机以及高效滚刀的普及,使滚齿的质量得到了很大地提高。原来,在普通滚齿机上滚齿,一般齿轮的齿向、齿形、齿圈跳动误差大多数都在8级以下,齿厚的一致性也很难保证,而且齿面拉毛、拉伤情况时有发生。所以,我们在11齿的齿轮产品的工艺编制中,滚齿给剃齿留余量为0.06mm。若小于0.06mm余量就会产生齿面剃不光现象。剃齿时,采用4刀径向进给,2刀光整的方法。走6刀加工完后,需要6分钟。但是,现在我们采用了数控滚齿机和高效滚刀后,滚齿精度得到大幅度提高。例如,上面提到的11齿的齿轮产品滚齿后,齿向、齿形误差都在8级以上,齿圈跳动误差在6级以上。详情见表1:

3.3由以上滚齿齿形齿向检测情况可以看出,左右齿面只要进行μ级的修正,齿形齿向误差即可达到7级精度。所以,原来工艺给出的0.06mm的剃量完全没有必要。我们大胆地对原工艺进行改进。新工艺将滚齿公法线尺寸改为剃齿上限尺寸+0.02mm。

3.3由以上滚齿齿形齿向检测情况可以看出,左右齿面只要进行μ级的修正,齿形齿向误差即可达到7级精度。所以,原来工艺给出的0.06mm的剃量完全没有必要。我们大胆地对原工艺进行改进。新工艺将滚齿公法线尺寸改为剃齿上限尺寸+0.02mm。

3.4原工艺剃齿走刀次数为6刀,即4刀径向进给,2刀光整。新工艺去掉4刀径向进刀,只做2刀光整。光整转速为200转/每分钟,轴向移动速度70mm/每分钟。光整一次剃掉齿厚0.01mm,走刀两次后剃掉0.02mm,正好达到剃齿尺寸。

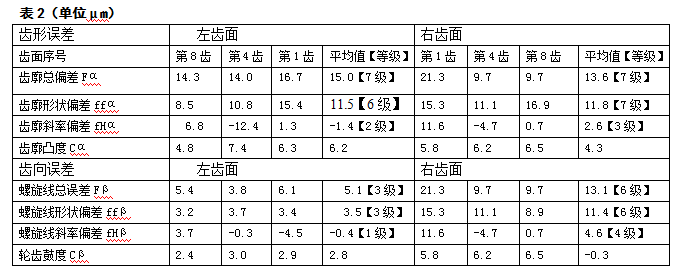

3.5同样的剃刀,2刀光整的方法剃出的齿面齿形合格。施行新工艺后,齿面齿形中凹问题迎刃而解。齿面粗糙度达到1.6以上,齿形齿向精度都在7级以上。新工艺执行后,齿形齿向检查结果详见表2。

4. 光整剃齿法的优点

4.1提高了产品的剃齿质量。从表2可以看出齿形齿向精度都在7级以上。

4.2提高了剃齿的效率。原工艺剃齿需要6分钟,新工艺只需2分钟。

4.3提高了剃刀的耐用度。

3. 珩轮的设计与制作及珩齿工艺

3.1珩轮基体的设计和制作。

3.1.1珩轮基体的设计。采用剃齿刀设计软件,针对某一要珩齿的零件热后的各项参数设计出珩轮基体图纸。

3.1.2珩轮基体材料的选择。选用钢材作为基体。

3.1.3珩轮基体的加工工艺如下:

①下料→②热锻→③等温正火→④粗车→⑤精车→⑥磨前滚齿→⑦去毛刺,磨棱角→⑧割键槽→⑨热处理→⑩磨内孔,磨端面→⑾磨另一端面→⑿磨齿→⒀完工检→⒁清洗→⒂送电镀

3.1.4珩轮基体加工的关键工序是电镀前的磨齿工序。我公司采用的机床是格里森-胡尔特公司出品的SRS410数控剃刀磨床。可以修磨出理想的珩轮齿形。

3.2珩轮基体的电镀。

3.2.1修磨好的珩轮基体经过在齿轮综合检查仪上检测合格后,送电镀车间电镀。

3.2.2电镀工艺如下:

①化学除油→②水洗→③酸洗→④水洗→⑤电化学除油→⑥水洗→⑦活化→⑧埋砂→⑨电镀→⑩镀后处理

3.2.3电镀工艺关键是电镀电源的选择。

3.2.4 CBN材质的选择。

3.2.5电镀配方的选择。

3.2.6电镀工装设备的设计和制作。

3.3珩齿工艺的研究制定。

3.3.1 CBN珩轮只能针对某一要珩齿的零件进行珩齿。

3.3.2珩齿机床为我公司现有的国产YD4232数控剃齿机。并对机床主轴进行改造,使主轴转速达到2000转/每分钟。

3.3.3珩齿夹具要设计和制作成涨胎式珩齿夹具,以提高珩齿精度。

3.3.4珩齿切削液为水性切削液。

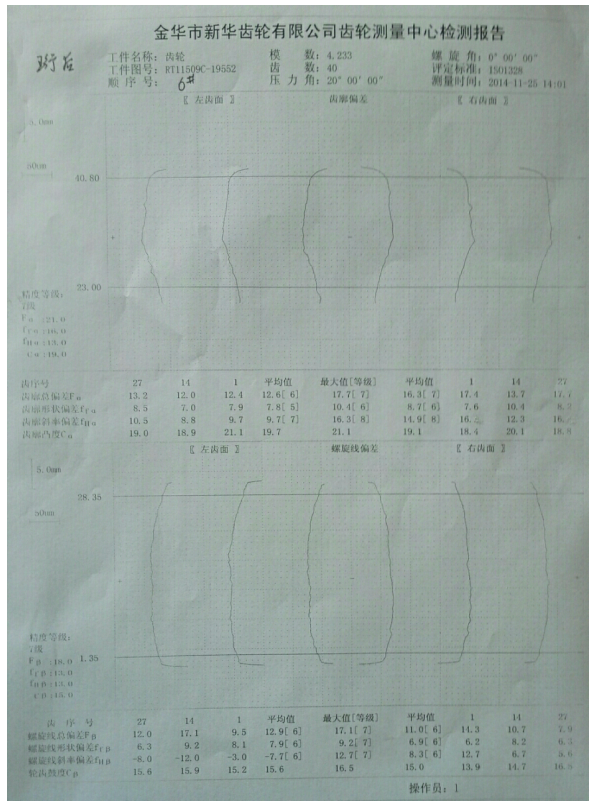

3.3.5珩齿切削参数的制订。CBN砂轮最佳切削线速度为50m/S。CBN珩轮有它的特定环境,要求珩轮转速达到1300转/每分钟以上。无需径向进给,轴向走刀每件往返2行程即可。根据零件大小,珩齿时间一般在二分半钟到四分半钟之间。以摸数4.233、40齿、齿宽30毫米的齿轮零件为例只需三分钟。

4. 珩齿工艺注意事项

4.1热前齿部精度的保证很重要。所有渐开线齿轮的热后珩齿一定要在热前达到以下精度:

4.1.1齿坯精车工序要在数控车床上,采用涨胎式精车夹具加工,要求端面对内孔的跳动不超过0.025mm。

4.1.2滚齿工序要在数控滚齿机上,采用涨胎式滚齿夹具加工。要求摸数在3~5.5mm之间、齿数在30~60之间的园柱齿轮齿圈跳动不超过0.03mm,周节累计误差不超过0.03mm。齿形齿向误差不超过8级。

4.1.3剃齿工序要注意剃刀的修形。齿形齿向误差完全符合产品图的各项要求。特别对K型齿形要求齿轮,要根据热处理的齿形变化,对热前齿形进行修正。有K齿形图要求的一定要在热前的K齿形图框内。

4.2珩前齿部精度的保证:

4.2.1热后磨孔的齿轮要在数控内园磨床上,用节园夹具磨内孔,要求磨后的齿圈跳动不超过7级精度。以19552为例,齿圈跳动不大于0.03mm。

4.2.2珩轮基体的齿形刃磨一定要根据热后修形变化情况进行修磨。若检测到工件热后齿形齿顶正0.015mm,那么在刃磨珩轮基体的齿形时,齿根要正0.02mm,这样才能达到修形的目的。

以上工作做好了会对热后珩齿起到事半功倍的作用。

5. 结论

总而言之。此工艺是采用CBN砂轮在国产数控剃齿机上珩齿。CBN珩齿工艺的难点是要设计和制造出具有脱粒少,且切削力好的CBN珩轮。珩齿后的齿形齿向修正量可达到0.02~0.05mm 。齿轮的热处理变形和磕碰完全可以修正过来。齿轮的齿形、齿向能提高一个精度等级以上,齿面粗糙度可达到Ra0.8以上。珩齿后齿轮使用寿命也会延长。变速箱长啮合和高速运转齿轮若全部珩齿,噪音会明显降低。目前,每把珩轮可以加工1000件左右齿轮,此珩齿费用每件只需2元人民币。珩轮用完后无需修磨就可以反复涂镀立方碳化硼砂粒。即经济又实用。我国目前至少有几百家齿轮加工企业,由于资金缺乏,而无力购买价格相当昂贵的进口珩齿机。然而,此工艺无需购买新设备,只需对现有的剃齿机主轴转速进行改造,就可以使你的齿轮产品质量提高一个或二个精度等级,我们何乐而不为呢!

市场竟争激烈,要求我们的企业生产出优质的齿轮产品,才能立足和发展。我相信经过我们不懈地努力,新的CBN珩轮珩齿工艺的普及,必定会对我国的齿轮加工行业带来一个很大的进步,我们的产品会更加具有国际竟争力。

标签: 齿轮加工

上一篇:低噪声变速器的开发

下一篇:变速器粉末冶金概述及新的应用

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯