时间:2022-03-10来源: 作者:崔靓伊等

在环境污染日益严重、化石燃料资源紧缺的今天,大力发展电动汽车已经成为很多具有长远眼光的国家的选择。目前国内外已上市的电动汽车绝大多数采用的是具有固定传动比的单挡减速器,依靠驱动电机自身的特点实现变矩和调速。这样就对驱动电机提出了较高的要求,因此可以考虑采用两挡变速器。

驱动电机的基速、最大转矩、峰值功率以及两挡自动变速器的传动比等重要参数,其匹配对电动汽车的动力性能和能量消耗有显著影响。文献和提出的传动系统匹配方法并未在驱动电机参数计算时考虑传动比和经济车速等未知条件的影响,传动比的匹配也没有配合换挡规律进行优化。文献和在匹配过程中并未考虑实际工程制造和装配中的约束条件,结果偏于理论化。

本文结合某款电动汽车电驱动系统的开发,较为全面的考虑了匹配过程中各参数的耦合关系,从满足动力性需求的角度对驱动电机重要参数进行设计和选择;结合工程制造和装配过程中的约束条件对传动比范围进行更为合理的取值,并从优化经济性的角度对变速器的传动比进行了匹配优化。相比于原车采用的固定传动比变速器,两挡自动变速器使整车的动力性能有所提高,经济性能更为优越,在NEDC工况下的能耗降低了3.9%。

1 整车参数及其性能要求

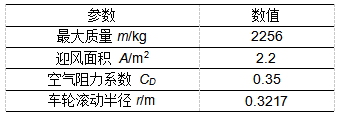

本文研究对象某款纯电动汽车的主要参数如表1所示,设计须满足的性能要求如表2所示。

表1 电动汽车主要整车参数

表2 电动汽车动力性及经济性要求

2 驱动电机选型

纯电动汽车的动力源是驱动电机。驱动电机选型主要参考的参数为:最大转矩,峰值功率,额定功率,最高转速,基速。

2.1 驱动电机的额定功率选择

汽车行驶的方程式为:

其中, Ttq/ Nm为电机转矩,ηt为传动系统效率,ig为当前挡位的总传动比,ua/(km/h)为车速,g为重力加速度,α/°为爬坡角度。

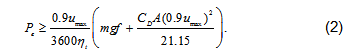

电动汽车行驶时不仅满足上述力的相互平衡,也满足功率的平衡。驱动电机的额定功率应当满足纯电动汽车对最高速度的要求。考虑到驱动电机有一定过载能力,可以代入90%最高速度计算额定功率[8]。即额定功率须满足:

其中umax/(km/h)为持续最高车速。根据式(1)可计算得出,持续最高车速为130 km/h时,驱动电机额定功率应大于30kW。

2.2 驱动电机的峰值功率选择

驱动电机的峰值功率应同时满足电动汽车瞬时最高车速,最大爬坡度和加速性能的要求。

根据式(2)可获得满足瞬时最高车速150km/h的峰值功率Pmax_v≥42kW。

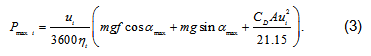

纯电动汽车以某一速度完成最大爬坡时的功率需求为:

其中,Pmax_i/kW为满足最大爬坡度要求的峰值功率,αmax/°为最大爬坡角度, ui/(km/h)为爬坡车速。代入数据得到Pmax_i≥46.42kW。

纯电动汽车加速时的功率需求为:

其中,Pmax_a/kW为满足最短加速时间要求的峰值功率。

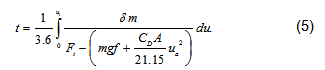

对等式两边进行处理并对时间积分,得到:

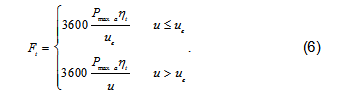

其中,Ft/N为驱动力,ut/(km/h)为加速过程的终速,根据动力性能要求应取值100 km/h,t/s为百公里加速时间。要特别注意的是,驱动电机基速前恒转矩,基速后恒功率的特性决定了驱动力Ft为一分段函数,即:

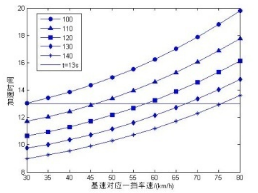

其中ue/(km/h)为驱动电机基速时对应的车速。在驱动电机特性和一挡传动比均未知的情况下,ue也是未知的。驱动电机在基速附近工作时效率最高,所以可认为基速所对应的车速是城市路况下的经济车速,据此大致拟定ue的范围为50~80km/h。由式(5)和(6)可得在不同峰值功率下百公里加速时间与电机基速对应一挡车速的关系曲线,如图1所示。

图 1不同峰值功率下的t-ue曲线

由图1可知,若要求该电动汽车百公里加速时间小于13s,则 Pmax_a≥110kW。

综上,驱动电机的峰值功率应大于110kW。

2.3 驱动电机的最大转矩选择

确定基速需要知道一挡传动比, 而此时一挡传动比未知。对市场上已有的纯电动汽车进行调研发现,电动汽车一挡传动比或固定挡位传动比的范围大致在7≤ig1≤15(一挡总传动比)。根据式(1)的理论计算结果,综合考虑安装空间对驱动电机和对变速器尺寸的限制,初步选取最大转矩范围在250~ 300Nm之间。

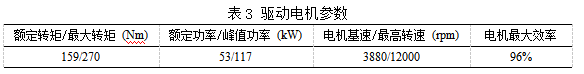

2.4 驱动电机选型

以满足上述动力性要求的计算结果为主要依据,综合可考虑驱动电机尺寸、电池电压、成本价格等因素,从市场上已有的驱动电机中选择了一款产品,其性能参数(见表3)最接近计算出得出的动力性能要求。

3 两挡变速器传动比的匹配

3.1 一挡总传动比最小值

一挡总传动比的最小值应当保证车辆所要求的最大爬坡度,根据式(1)计算得到一挡总传动比最小值为7.9633。

3.2 二挡总传动比最大值

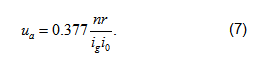

车速与驱动电机转速的关系为:

二挡总传动比的最大值应当保证驱动电机最高转速时车辆可以达到所要求的最高车速。根据式(7)代入数据计算得到二挡总传动比的最大值为9.7025。

以动力性能为约束计算出的传动比上下限为后续以经济性能为优化目标的仿真计算提供了依据。

3.3 总传动比的初步确定

自动变速器传动比的确定不仅要考虑是否满足车辆的动力性要求,还要考虑工程制造装配中会遇到的实际问题以及对传动系统其他元件带来的影响。笔者总结了以下几点仅供设计参考:

a) 一挡传动比不宜过大,避免主减速器承受过大载荷而提出过高的润滑提要求,同时避免驱动轮频繁打滑;

b) 挡间比不宜过小,否则两挡变速器就不能有效调节驱动电机转速,使驱动电机的工作点更多地落在高效区域,造成不必要的能量损失;

c) 传动比的匹配会决定齿轮大小和齿数配比,进而影响变速器和主减速器尺寸,因此要考虑离地间隙、主减速器中心距等因素;

d) 一挡传动比决定了驱动轮能输出的最大转矩,可因此要考虑离合器摩擦片、制动器摩擦片能传递的最大转矩、离合器相对线速度等因素。

e) 要综合考虑整个传动系统各元件的机械强度。

传动比的匹配是一个需要反复验证的过程。综合考虑以上约束条件,初步确定一挡总传动比范围为8.0~13.6,二挡总传动比范围为5.7~9.7,挡间比范围为1.2~3.4,本文将在该范围内对传动比数值进行优化设计。

4 自动变速器换挡规律的生成

自动变速器的换挡规律是影响车辆动力性能和经济性能的重要参数。根据控制参数不同分为单参数、双参数和动态三参数换挡规律。对于属于小型乘用车的纯电动汽车来说,以加速踏板开度和车速为参数的双参数换挡规律在工程上最为常用。根据设计时优化目标不同,换挡规律又可分为动力性换挡规律和经济性换挡规律。

4.1 动力性换挡规律

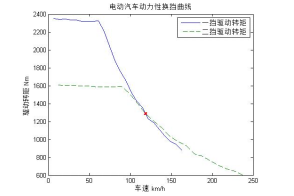

图2所示为相同加速踏板开度时,两个挡位下驱动轮上的转驱动矩分别随车速变化的关系曲线,两曲线交于某点。在该交点之前,一挡驱动转矩大于二挡驱动转矩,此时驱动电机在一挡下工作;在该交点之后,二挡驱动转矩大于一挡驱动转矩,此时驱动电机在二挡下工作。因此,两条曲线的交点就是该加速踏板开度下的升挡点。将所有加速踏板开度下的升挡点求出后连起来就可以得到动力性升挡曲线。

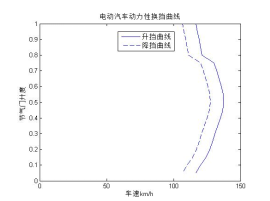

为了避免循环换挡,降挡曲线应在升挡曲线基础上有一定延迟[11]。最终得出的动力性换挡曲线如图3所示。

图 2相同加速踏板开度下两挡位驱动转矩特性曲线示意图

图 3电动汽车动力性换挡曲线示意图

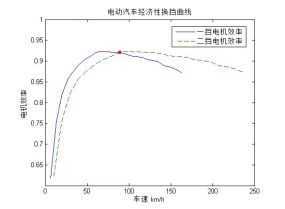

4.2 经济性换挡规律

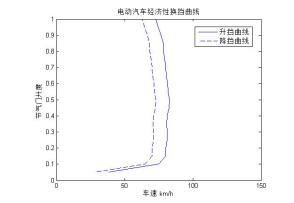

经济性换挡要使驱动电机尽可能多地工作在效率高的区域。图4所示为同加速踏板开度时,两个档位下驱动电机效率随车速变化的关系曲线,两曲线相交于一点。在该交点之前,一挡工作效率高于二挡,此时驱动电机在一挡下工作;在该交点之后,一挡工作效率低于二挡,此时驱动电机在二挡下工作。两条曲线的交点就是该节气门开度下的升挡点。将所有加速踏板开度下的升挡点求出后连起来就可以得到经济性升挡曲线。为了避免循环换挡,采用等延迟型换挡曲线。最终得出的经济性换挡曲线如图5所示。

图 4相同节气门开度两挡位电机效率曲线示意图

图 5电动汽车经济性换挡曲线示意图

5 电动汽车传动系统参数匹配优化

本文以NEDC循环工况下的耗电量作为经济性能的评价标准(不考虑电池的SOC状态对传动系统的影响)。在满足动力性能的前提下,使耗电量最低的传动比组合即为最优传动比组合。

5.1 传动系统仿真模型

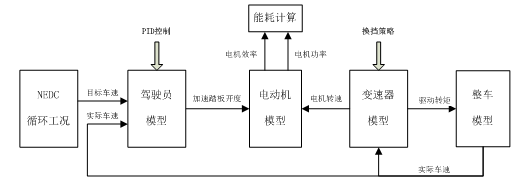

在MATLAB/Simulink仿真平台上搭建的模型其组成框图如图6所示。对每一传动比组合,从NEDC循环工况获得目标车速并由驾驶员模块控制加速踏板开度,然后由传动系统模块根据该传动比组合生成的自动换挡规律判断出当前挡位从而计算出电机转速,最后由电动机模块计算出当前输出功率和工作效率,对时间积分即得出整个循环工况的能耗。其中,传动系统模型中输入的换挡策略为经济性换挡曲线,因为优化的目标是整车经济性能;驾驶员模块判断加速踏板开度用PID控制实现。

图 6 NEDC循环工况仿真模型组成框图

5.2 NEDC工况下最优传动比组合的选择

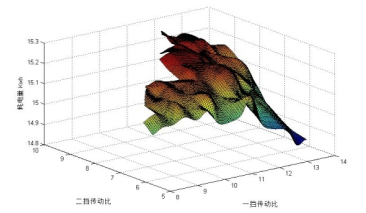

NEDC是测试电动汽车经济性的典型循环工况,将单次NEDC循环工况耗电量按比例放大得到百公里NEDC循环工况耗电量。运用枚举法,在所选定的两个挡位总传动比范围内取足够多的传动比组合进行仿真,得到如图7所示的不同传动比组合下百公里NEDC循环工况耗电量。

图 7不同传动比组合下百公里NEDC工况耗电量

该曲面上最低点的坐标即为使经济性能最优的传动比组合。由图7得出,当一挡总传动比13.6,二挡总传动比6.08,挡间比2.2时,NEDC百公里耗电量14.8kWh,满足表1所示的整车经济性要求且耗电量最少。

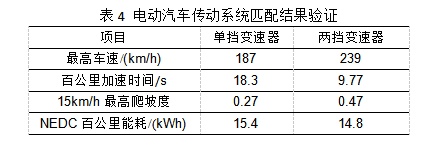

5.3 匹配结果合理性验证

用整车的动力性和经济性表现来验证电动汽车动力系统匹配是否合理,结果如表5所示。原车采用的是一款单挡变速器,总传动比为7.793。本文所匹配的两挡变速器不仅很好的满足了设计要求,且较于原单挡变速器,动力性能有所提高,经济性能更为优越,其中NEDC工况下能耗降低了3.9%。经济性能的提高对电动汽车至关重要,因为有效解决能源问题才是我们选择电动汽车的主要原因。

表4 电动汽车传动系统匹配结果验证

6 结论

1) 在驱动电机选型时,确定峰值功率的决定性因素是百公里加速时间,确定最大转矩的决定性因素是最大爬坡度。在传动系统参数均未知的情况下,应注意在合理的经验值范围内估计传动比和经济车速的取值范围。

2) 两挡传动比的匹配不仅要考虑在理论上满足整车的动力性和经济性要求,也要考虑实际工程的约束条件,如离合器最大传递转矩、变速器尺寸及主减速器离地间隙、齿数配比等等,进一步缩小两挡传动比的合理取值范围。

3) 最优传动比组合的选择是以动力性能为约束条件,经济性能为优化目标,NEDC循环工况为仿真工况,在Matlab/Simulink仿真平台上进行动态仿真得出的。匹配结果证明选出的一组传动比能很好地满足动力性能要求,相较于原车采用的固定传动比变速器,采用两挡变速器后最高车速、百公里加速时间、爬坡度等均有提高,且NEDC工况下能耗降低了3.9%。该匹配方法结合了理论和实际要求,具有一定普适性和工程应用价值。

标签: 变速器

上一篇:限滑差速器在农机上的应用

下一篇:齿轮加工工艺与润滑技术的发展

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯