时间:2022-03-04来源: 作者:杨钟胜

矿用汽车变速箱动力输出PTO装置是现代矿用汽车十分重要的传递动力装置,由这一装置实现转向油泵的驱动。

随着大吨位矿用汽车的快速发展,对小PTO的需求也随之增长。我单位为了适应市场发展的需要,在充分消化吸收进口小PTO的基础上,结合国情和厂情,成功的开发和生产了小PTO,先后从设计、制造、安装到使用维修的全过程,进行了深入系统的研究和分析,为生产出高质量的小PTO奠定了坚实的基础。

现将这一过程总结成《矿用汽车变速箱动力输出PTO装置的研究与制造》一文,并将此文奉献给国内矿用汽车的设计、使用、维修单位的同行,以供工作中参改。

一、小PTO的组成及其工作原理

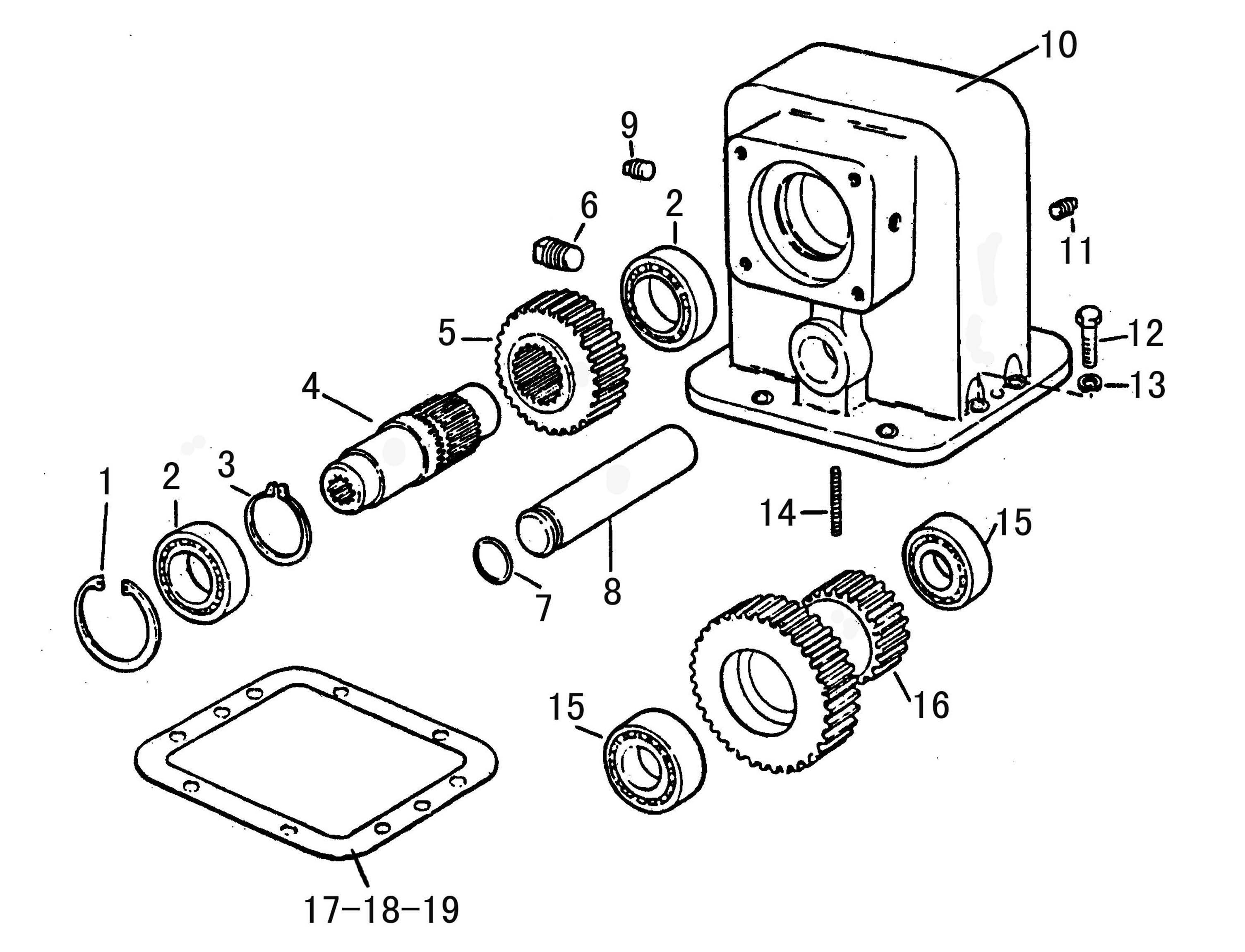

1、小PTO的组成、见图1所示。

图1 小PTO构成分解图

1—卡簧; 2—轴承; 3—卡簧; 4—输出轴; 5—从动齿轮; 6—螺塞;

7—O形密封圈; 8—中间轴; 9—螺塞;10—小PTO壳体;11—螺塞;12— 螺塞;

13—锁止垫圈;14— 内六方定位螺钉;15— 轴承;16—双联齿轮;17、18、19—调隙片。

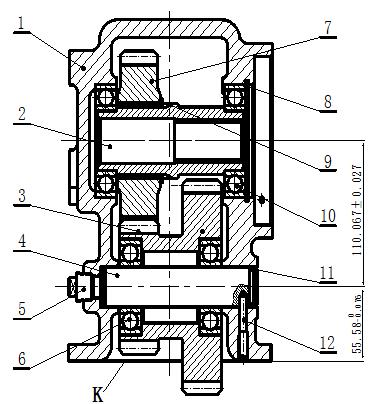

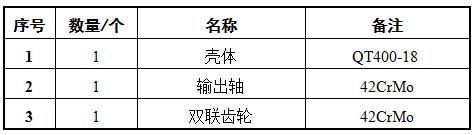

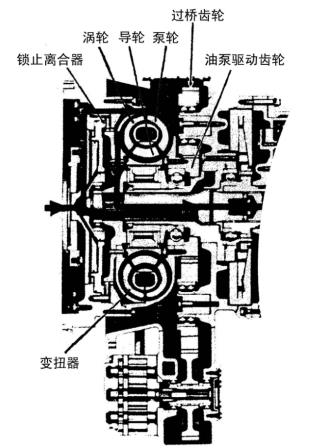

2.小PTO的工作原理(见图2、图3所示)

图3 变扭器结构简图

从图3中的油泵驱动齿轮(主动轮)算起,到图2中的从动齿轮为止,齿轮的传动为增速传动,其传动比等于1.2。当发动机的转速在2100转/分时,油泵的转速为2520转/分。

从图2、图3可知:变扭器中的泵轮是输入元件,为发动机所驱动。油泵驱动齿轮(DP6 α=25°z=59)通过螺钉紧固在泵轮上,随泵轮的转动而转动。油泵驱动齿轮和过桥齿轮(DP6 α=25°z=56)相啮合。过桥齿轮和小PTO双联齿轮上的大齿轮(DP6 α=25°z=36)相啮合;双联齿轮上的小齿轮(DP6 α=20°z=22)和小PTO的从动齿轮(DP6 α=20°z=30)相啮合。由于从动齿轮的转动,通过内花键带动输出轴转动,转向油泵的外花键和输出轴的内花键相连接,于是通过齿轮传动,最终带动油泵工作。

二、小PTO壳的加工及注意事项

1.小PTO壳体的技术要求

①壳体上的两个轴承位孔的不同轴度不大于φ0.025,并且与壳体基面K(见图2所示)不平行度不大于0.04;

②壳体上的两个中间轴孔的不同轴度不大于φ0.015,并且与壳体基面K不平行度不大于0.04;

③壳体上轴承孔口端面与两轴承孔轴线的不垂直度不大于0.0127;

④加工中应确保啮合齿轮的中心距正确无误。

2.小PTO壳的加工工艺

铸造毛坯→抛丸清砂→去应力→刷漆→钳工划线→粗、精铣壳体的下基准面K面,保相关高度尺寸→按标准图以壳体下面K面为基准,钳工划线→在数控立铣上按要求找正并紧固工件、镗孔及铣相关端面→钳工划线→钻孔、攻丝→钳、修锉毛刺飞边,刷漆→综合检验→入库。

3.加工中的注意事项

①在划线和加工中从始至终抓住设计基准、工艺基准、安装基准重合的原则,对基面K面的认定就符合这一原则。

②两个轴承内孔和中间轴的两个轴孔的加工,上、下的两个孔应在一次装夹中加工完毕,以保证同轴度的要求。

三、双联齿轮的加工及注意事项

1.双联齿轮加工的技术要求

①以两轴承内孔为基准,双联齿轮对两轴承位的同轴度不得大于φ0.02;

②两轴承的安装定位端面对两轴承位轴线的不垂直度不得大于0.0127;

③双联齿轮齿面硬度要求在640~680HV。

2.双联齿轮的加工工艺

锻造毛坯→等温正火→粗车→调质→半精车→滚齿+插齿→去毛刺、倒角→辉光离子氮化→磨内孔→人工打磨→综合检验→入库。

3.对双联齿轮加工工艺的分析

①采用低碳合金钢渗碳淬火的工艺

渗碳淬火引起的热处理变形,通过磨齿予以消除。但齿轮结构上只能磨双联齿轮中的大齿轮,对小齿轮无法进行磨削。

②采用热前剃齿的工艺

虽经热前剃齿可提高齿轮的制造精度,但对于齿轮热处理后的质量还无法全面控制,因为在渗碳淬火中会造成齿轮的变形。对没有匀称结构的齿轮会有重大的影响,质量上得不到应有的保证。

我单位这种齿轮的生产批量小,同时受到热处理工艺手段的限制,对热后齿面硬度高达58~62HRC,已无法通过剃齿消除热处理的变形。

③采用辉光离子氮化的工艺

a.辉光离子氮化的表面具有高硬度和高耐磨性。

b.辉光离子氮化与渗碳相比,渗氮层能获得更大残余压应力。

c.经过辉光离子氮化齿轮的齿部和内、外花键仅需人工打磨后不再经过任何加工就可直接使用,工艺简单易行。

d.辉光离子氮化工艺由于在低温下进行,而且不发生相变,所以工序少,特别是热处理变形很小。

通过以上三种工艺的对比分析,辉光离子氮化的工艺是最佳选择。

四、小PTO输出轴的加工及注意事项

1.小PTO驱动轴的技术要求

①以两轴承位为基准,内、外花键对轴承位的不同轴度不得大于φ0.015。

②轴承位的安装定位端面对两轴承位轴线的不垂直度不得大于0.02。

③内、外花键表面硬度要求在540~600HV。

2.输出轴的加工工艺

锻造毛坯→等温正火→粗车→调质280~320HBS→半精车内孔及端面→拉花键→双顶专用花键心轴,精车各部尺寸至图纸要求→滚外花键→钳工修锉毛刺及飞边→辉光离子氮化→人工打磨→磨轴承位外圆→检验入库。

3.加工中的注意事项,详见本文的第五“辉光离子氮化的注意事项”

五、辉光离子氮化的注意事项

1.齿轮的调质工艺对离子氮化质量有很大的影响,务必引起高度重视。

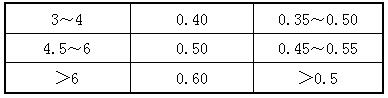

①齿轮离子氮化前对调质工艺的要求,见表1所示。

表1

渗氮前的调质是为了获得均匀而致密的回火索体组织,保证心部的力学性能,并有利获得均匀一致的渗氮层。心部硬度对渗氮表面硬度有很大影响,提高心部硬度可以弥补渗氮层偏浅而带来的过渡区强度不足。根据美国AGMA在渗氮工艺规范中规定:对于SAE4340(相当国产钢号40CrNiMoA)、SAE4140(相当国产钢号42CrMoA)系钢材心部调质的硬度不能低于300HB。

②调质时淬火温度的高低和保温时间长短的影响:

调质温度太低或保温时间不够,调质后有游离铁素体存在,由于氮在铁素体中的扩散速度较大,该处在渗氮后就会有较高的氮浓度,而形成针状氮化物,使渗氮层脆性增大,容易剥落。因此调质后,表层不允许出现游离铁素体。相反,若淬火温度过高,淬火后晶粒粗大,氮化物优先沿晶界伸展,渗氮层出现波纹状或网状组织,也使渗氮层脆性增大。

③回火温度高低的影响:

回火温度的高低决定了基体中碳化物的弥散度。因此温度太高,基体中碳化物弥散度减小,渗碳件心部强度和硬度不足,不能起支撑硬而脆的渗氮层作用。回火温度太低,心部强度和硬度过高,零件调质处理后切削加工困难,还会直接降低渗氮速度。

2.粗滚齿或粗插齿后的稳定化处理—是减小离子氮化畸变的质量保证

对大模数的齿轮为了减小离子氮化时的畸变,离子氮化之前务必去除机加工时的加工应力,在齿轮粗滚齿或粗插齿后必须进行1~2次稳定化处理,以释放和消除加工应力。稳定化处理的温度应比调质时的高回温度低20~30℃,保温时间3~10h(具体保温时间根据工件的形状和尺寸大小来确定),然后再进行精加工和精滚齿或精插齿。

稳定化处理的温度千万不要超过调质时的高回温度,以免调质硬度下降,影响氮化后的质量,必须引起足够的重视。

3.矿用汽车重载齿轮离子氮化应用的模数范围

国际上公认的模数在10个以下,德国的齿轮权威机构推荐的模数为8个以下,美国和英国推荐的工业渗氮齿轮模数为7个左右。

对于模数大于8的齿圈,当载荷系数较大或存在较大的冲击载荷时,选用离子氮化工艺时,必须经过仔细的强度校核,考虑足够的安全系数,最好经过台架试验的验证。

4.关于对离子氮化氮化层深度的确定

增加氮化硬化层深度,可克服过渡区的强度薄弱问题。齿轮渗氮层的深度可以根据模数的大小,按表2推荐的数值选用。

表2

国外一些工业发达的国家,对于某些重载齿轮,其渗氮层深度要求0.8~1.2mm。如著名的美国费城齿轮公司生产的高参数齿轮中有43%采用渗氮工艺。对于模数m=2~6时,层深为0.64~0.76mm;模数m>6~9时,层深为0.89~1.02mm。

工业齿轮的渗氮层深度,除参考表2进行选择外,根据国内、外有关资料表明,建议采用>0.6mm的渗氮层深度,这时齿轮的承载能力、抗磨损、抗疲劳性及抗胶合等综合性能处于最好的组合状态,具有较宽的工况适用性。

5.离子氮化之后,对齿轮齿部表面的人工打磨

离子氮化之后,齿轮的齿部表面粗糙度有所下降,用手触摸有较明显的粗糙感,因此可用人工用0~1的金刚砂纸沿整个齿面打磨,打磨时间以每个齿1~2分钟左右即可。经过打磨后的齿部表面,粗糙度得到显著的提高,这一人工打磨工艺不可省略。

六、小PTO安装中的技术要求及注意事项:

1.小PTO安装中的技术要求

①小PTO各齿轮应转动灵活、运转平稳,不得有窜动、冲击异常噪声和阻滞现象。

②小PTO满载时的噪声值不得大于85dB(A)。

③小PTO润滑油不得有渗漏现象。

④小PTO与发动机连接螺栓的强度等级不得低于8.8级。

⑤小PTO在正常装配、使用和保养的条件下,首次大修期的寿命应不低于5000小时。

2.小PTO安装中的注意事项

① 滚动轴承的安装:

a.确保作业场地以及所用的设备工具,擦拭和润滑材料,轴承本身及相配零件的清洁。

b.由于SKF轴承出厂前涂有防护油脂,安装前不要清洗轴承。防护油脂在投入运行后,能充分和润滑油融为一体,并参与正常的润滑,没有任何负面的影响。同时在没有投入运行前,在库房存放期间,由于防护油脂的作用,仍有可靠的防护作用。因此,对用户的使用非常方便。

c.轴承安装前,应对轴承及相配件进行仔细检查,发现问题及时排除,否则不能安装。

d.轴承安装时,应根据轴承的配合性质,合理选择装配方式:冷装或热装。

e.安装轴承时,应尽量使用压力机和各种拉器等专用拆装工具,尽量避免用铜棒或手锤直接敲击。加力时,压力必须均匀的分布在套圈四周,方向与套圈端面垂直。

f.安装轴承时,应加力于紧配合的套圈上。如果加力于非紧配合的套圈上,压力就要通过滚动体传到紧配合的套圈上,必然在轴承工作表面产生凹痕,引起轴承的早期损坏。

g.安装轴承时必须仔细进行,避免轴承损伤。保持架最容易变形,注意安装中尽量不让保持架受力。

h.确保轴承的安装精度。要严格按照技术条件的要求,保证轴承与相配件的配合精度和相互位置精度及轴承游隙,安装后应进行检查和调整。

② O形密封圈的安装:

a.安装前应检查O形密封圈规格、型号、配合尺寸,并检查O形密封圈有无碰坏损伤、变形、裂纹等现象,合格后方可使用。

b.检查中间轴上安装O形密封圈的表面和轴端导入角表面;以及小PTO壳体上安装O形密封圈的内孔表面和导入倒角表面是否有毛刺、沟痕。如发现毛刺、飞边、沟痕等应彻底修复去除,然后用汽油清洗,不允许有灰尘、杂质附在零件表面。

c.安装与装配的过程中应保持清洁,保证O形密封圈表面不被划伤碰坏或局部切边缺肉。

d.手动安装时,不可使用尖锐工具,但要尽量有效借助工具以保证O形密封圈不扭曲。

e.禁止过分拉伸O形密封圈。

f.安装与装配中,可在O形密封圈上滴几滴10号机械油或透平油,以便于装配。

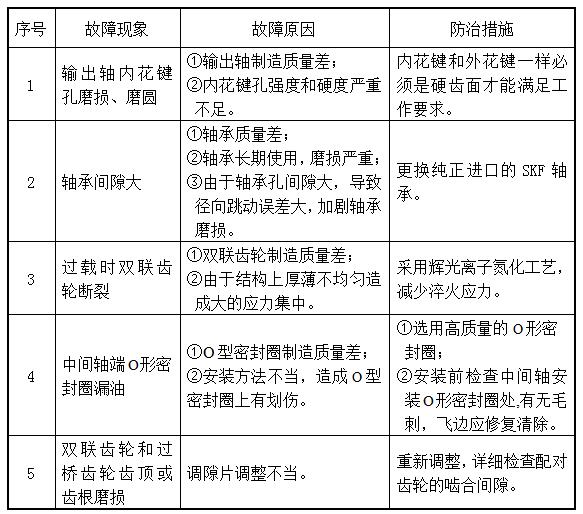

七、小PTO常见故障及产生原因和防治措施(见表4所示)

表4

标签:

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯