时间:2022-03-01来源: 作者:周宜莉等

1.引言

俄罗斯AMS GROUP 公司在与我厂签订为其开发制造与俄罗斯YA3 轻型越野车配套的255变速器项目时提出验收该变速器总成台架寿命的试验方法为:用正、反向反复摆动式加载的方法进行台架寿命试验,而且正向为二倍的输入扭矩,此试验方法在国内从来没有见过。就是在我厂多年来先后引进的德国ZF,日本五十铃和美国博格华纳厂家的变速器技术中,都没有见过此种变速器总成台架寿命的试验方法。我们见过的变速器总成台架寿命试验都是使用传统的试验方法:规范要求在各个档位转速高低,扭矩大小和运转时间上尽管有所不同,但是试验方法都是在变速器输入轴驱动,在输出轴加载,然后让其转动,这一点是一致的。而此新试验方法,不要求变速器运转,只要求变速器在正、反扭矩作用下反复摆动,此试验状况该是怎样的呢?只有先研制出试验装备,才能深入了解。

2.研制试验装备

2.1试验台方案设计

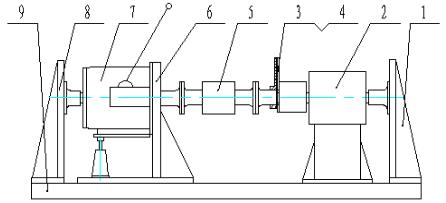

根据俄罗斯客户提出的变速器总成台架寿命摆动加载试验的技术要求,提出了摆动式加载试验台的设计方案,见下图一:

1.固定端弯板 2.液压摆动加载器总成 3.刻度盘 4.摆角指针

5.扭矩传感器 6.变速器安装支架 7.试验样箱 8.输出轴固定弯板 9.平板

图一.摆动式加载试验台方案简图

本方案设计中是考虑控制摆动频率为主,还是控制摆动幅度为主是一个技术关键点,因为既要达到扭矩的幅值,还要同时达到60次/分钟的频率,难度较大。经过讨论认为在保证扭矩幅值的前提下,尽量提高摆动频率是设计的正确思路,确定了最终方案。并设计出了全部机械和电控、液压系统的图纸。

2.2试验台方案实施

2.2.1研制成的摆动式加载试验台,见下图二

图二.研制成功的摆动式加载试验台全貌

2.2.2研制成的摆动式加载试验台的技术指标是:

加载扭矩:±1000Nm

测试精度:0.25%

摆动频率:34次/min

最大摆角:127°

摆动次数:自动记录。

环境温度:-20~60℃

2.2.3摆动式试验台结构、功能特征:

A.加载扭矩和摆动速度可以调节,见下图三:

图三.液压摆动加载系统

B.可以显示正负扭矩峰值;自动记录摆动次数,见下图四:

图四.扭矩测控系统

C.摆动角度可视、并装有角度限位保护系统 ,见下图五:

图五.摆动角度指示盘

3.摆动式试验台的试验验证:

在这个试验台上进行了255变速器的250Nm摆动加载试验的验证,试验通过了。而俄罗斯客户也做了同样的试验也说试验通过了。后来俄罗斯客户又进一步做了270Nm扭矩的寿命试验,先告诉我们说试验通过了,随后又告诉我们说,打开箱子发现三档断齿了,实际上三档试验没通过。与此同时我厂也做了270Nm扭矩的摆动加载试验,满10万次摆动循环次数后,打开变速箱侧盖也发现三档断齿了。这样经过通过的试验和未通过的试验验证。我们研制的摆动加载试验台的功能和水平,与俄罗斯客户的试验台的功能和水平是一模一样的,为此摆动式加载试验台作为255变速器开发的主要试验手段之一获得俄罗斯专家的认可。我们和俄罗斯客户的试验台都存在的主要问题是不能早期发现齿轮断齿,都必须在完成10万次摆动加载以后,拆开变速箱,看一看齿轮是否断齿,再下结论试验是否通过。此存在的问题便成为我们下一步改进摆动试验台的目标。

4.摆动试验台改进方案及实施:

我们对该摆动试验台经过多次试验,在正常试验中都不能及时观察到断齿情况而又不能中途停机进行检查,这样又会导至齿轮角度改变,只能在试验结束后进行拆检,观察齿轮是否失效,造成了人员、能源和试验时间的浪费。试验台的试验操作人员通过多次对试验台仔细观察和多方面分析,与设计人员共同提出以下三点改进方案并加以实施:

4.1.提高试验台扭矩显示精度的措施:

由于摆动加载试验台是我部门新研制的试验台,显示扭矩精度不够精确。主要是因为该摆动油缸是由液压加载器改造而成,摆动油缸的定子固定不稳定所致,属于正常原因。改进措施是在定子油管出口处增加了四个“月牙板”,使油缸固定,这样便使加载扭矩显示精度从原来±5Nm提高到±1Nm.。

4.2.提高试验台摆角测试精度的措施:

通过观察在摆角刻度盘上增装了两个可移动的指针,提高了试验台对被试件的摆角的测试精确度,使摆角器在正常范围内摆角显示精度不大于±1°,便于分析被试件是否失效。

4.3.在试验台上安装了提醒报警装置——蜂鸣器:

试验台加载扭矩精度提高以后,可通过调整液压使其扭矩值稳定后记录下正常值的摆动误差,同时记录下正常情况下的摆动角度,一旦扭矩值与摆角发生变化,即可进行准确分析判定被试件断齿,以便及时拆检。在上述分析的基础上,在摆角指针的外侧安装了无触点限位开关,然后与蜂鸣器相连,当试验中指针摆角有1°多的变化后,蜂鸣器便发出响声。操作者听到响声后立即开始注意摆角和扭矩值的变化量——便可以做出判断是否停止试验。

4.4.试验台改进效果:

4.4.1在2006年4月~8月进行了BC255和BC275两种变速器摆动加载试验,有4次试验摆动循环不足10万次(见下表一),由于蜂鸣器响做出判断立即停机,发现三档齿轮已经断齿失效。事实证明该机构的改进是完全有效的。

表一

4.4.2.通过改进,我们能尽早发现被试件是否失效,便于及时对被试件进行了解和准确分析,为新产品改进提供依据缩短了周期,同时也提高了工作效率和节约能源。通过计算仅上述4次试验就节省工时52小时,节省电能546Kw,折合节省资金约9880元。如果试验次数多,经济效益不小。

5.使用效果、经济效益和社会效益:

5.1使用效果:

5.1.1.设计开发的255变速器,满足摆动式加载试验规范的要求,为俄罗斯厂商提供的试验报告,见下图六

图六.255变速器摆动寿命的试验报告

5.1.2.该变速器总成台架寿命采用的摆动式加载试验方法,已正式纳入了我公司的企业标准,见下图七:

图七.BC255系列变速器总成的企业标准

5.1.3. 该试验方法和装备与传统的相比,具有方法简单、效果明显,试验时间短(比传统方法少27%)且试验装备投资少和占地小(为传统试验台占地1/2),节省电能(功率仅为电封闭和机械封闭试验台的1/5~1/4)的优点,非常值得推广。

5.2.经济效益:

5.2.1.如果外委研制新的摆动式加载试验台需55.0万元,而自行研制的试验台,由于是使用了本实验室现有的液压加载器,旧电器控制柜以及旧工装支架等改制而成,只有液压站和扭矩传感器是新添置的,所以总共才花费了4.68万元,为本厂节省了50多万元;

5.2.2.摆动式试验台与传统寿命试验台相比节约电能明显:以255变速器寿命试验为例:摆动试验耗电:1147.5Kwh;机械闭式试验耗电;6330Kwh; 电封闭试验耗电:8440Kwh。

5.2.3.该摆动式试验台验证获得俄罗斯专家的认可,为255变速器研制成功提供了证据,当年就实现向俄罗斯出口。

5.3社会效益:

5.3.1本试验台是为了满足为俄罗斯厂商新设计开发255变速器试验规范而研制的,该试验规范在美国、德国和日本以及国内变速器试验规范中从来没有见到过,因此本试验方法和装备在我国汽车变速器开发试验领域填补了一项空白。

5.3.2我厂对俄罗斯的试验技术和手段,在短短的使用过程中又有了改进和提高,这是对我国发展汽车工业技术宝库,做出的一点贡献。

标签: 变速器总成

下一篇:力帆无级自动变速器的最优标定

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯