时间:2022-02-17来源: 作者:庄中

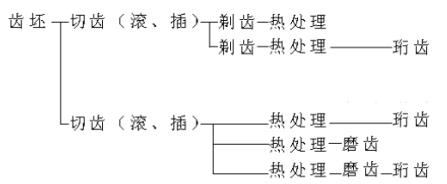

当前国内外圆柱齿轮的制造还是以切削加工为主,采用的加工工艺可归纳为如下所示:

从上述加工工艺可看出圆柱齿轮热处理后采用的精加工工序主要是珩齿和磨齿。作为珩齿来讲,在20世纪六、七十年代就有采用圆盘状或蜗杆状珩轮进行珩齿来对圆柱齿轮热后齿面进行精加工修整。但经实践应用表明,这种珩齿技术仅能消除轮齿的磕碰、毛刺和改善淬硬齿轮的齿面粗糙度,并不能真正提高齿轮的齿形和齿向精度。而且这种珩齿方法,当珩削时间稍长时反而会破坏齿轮的精度。在1979年瑞士Fässler公司开发推出了内齿珩轮珩齿机床,由于内齿珩轮和工件有更大重叠系数,修正能力比外齿珩轮要强,同时该机床配套采用了瑞士Diawal公司生产的金刚石修正轮可对齿轮齿形进行修正,但由于这种机床内齿珩轮和工件之间没有传动链,仍是如剃齿机似的为随动啮合,所以其加工的珩磨余量通常只有几微米,和外齿珩轮珩齿一样,珩后工件的精度和质量要完全取决于珩齿前的加工精度,因而这种内齿珩齿方法也是无法达到提高齿轮轮齿精度的目的,也只能改善轮齿齿面的粗糙度和齿面纹理。为了使珩齿工艺能在提高齿轮精度和质量的同时,还能降低齿轮在热处理后精加工的成本,在20世纪90年代初国外就有齿轮机床生产厂家开始开发强力珩齿技术,特别是Gleason-Hurth公司于1993年推出了全新的SphericÒ球面珩齿技术和强力珩齿机床,采用新的运动学和新的工艺方法,使珩齿工艺真正成为齿轮热处理后的一种精加工方法。Gleason-Hurth公司的强力球面珩齿机床,利用其开发的电子齿轮箱系统的CNC数控轴来实现内齿珩轮和被珩齿轮间的强制传动以及采用复合材料的珩磨轮,就可去除较大的加工余量,其单齿面的最大加工余量可达40-80微米,从而可大大改善齿轮齿面的几何形状以及减小齿圈径向跳动和分度误差。此外,Gleason-Hurth公司为消除传统的恒定轴交角珩磨轮修整工艺的缺点,开发了注册专利的具有全新概念的变轴交角的珩磨轮修整工艺,使在整个珩磨轮的使用寿命中能保证稳定的加工质量和最长的珩磨轮寿命。

一.SphericÒ球面珩齿简介

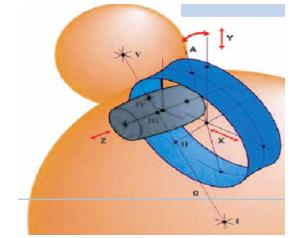

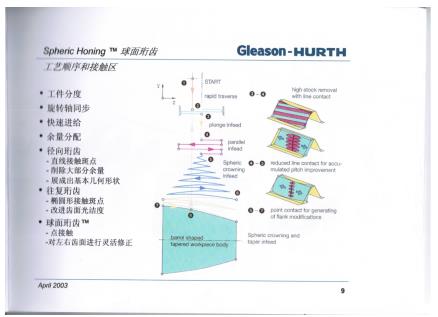

SphericÒ代表的是珩磨轮与工件之间的相对球面运动,通过三个线性轴的作用产生相当于球面的轨迹(见图1),相对的球面运动可以看成为类似于剃齿的轴向、对角、切向和径向运动的扩展。SphericÒ球面珩齿的优点,特别是对于双面啮合的珩齿循环来说,珩齿时左右齿面的任意点都是在恒定控制下进行加工的,这一点对于齿面的接触发生在轴交点之外的啮合状态来说是非常重要的。SphericÒ球面珩齿时,还可以将不同的进给方式或走刀循环进行相应的组合,同时不会在进给方式变化时造成加工的中断。在径向进给循环中,径向进给量是非常大的,而且珩磨轮与工件齿面之间的啮合斑点很大程度上覆盖了整个齿面,这样就可以将大部分加工余量切除掉以获得最基本的齿面形状,之后可以通过采用连续改变空间进给方式,一直进给到珩磨轮与工件最终要求的中心距位置,这时珩磨轮与工件齿面的接触斑点为椭圆接触斑点,此时的珩齿作用为光整齿轮齿面并且加工出要求的齿向修形,紧接着的球面珩齿的运动模式使珩磨轮与工件之间的啮合斑点进一步减小,并且通过一种控制的运动方式来对齿轮齿廓进行系统修正,这表示SphericÒ球面珩齿技术可以用来对齿轮副进行啮合齿廓的修形,以获得齿轮副在运动过程中噪声的改善。SphericÒ球面珩齿的加工顺序和接触斑点的变化可见图2。

SphericÒ球面运动可以允许工件在齿向方向设计成任意形状的修形,而这种齿向修形可以系统地通过机床的运动方式得到实现,却无须对珩磨轮修整工具(金刚石修整轮)进行特殊的设计和修正,

图1.球面珩齿的基本运动图

这说明齿向方向的修形不再依赖于金刚石修整轮,同时机床的运动也增强了工艺的灵活性,这是 SphericÒ球面珩齿与其它强力珩齿相比所具有的独特优势。不过齿形方向的修形和其它强力珩齿一样还无法通过机床的运动来实现,仍需通过金刚石修整轮的设计齿形来获得。

图2. SphericÒ球面珩齿的加工顺序和接触区的变化

二. SphericÒ强力球面珩齿机床的设计

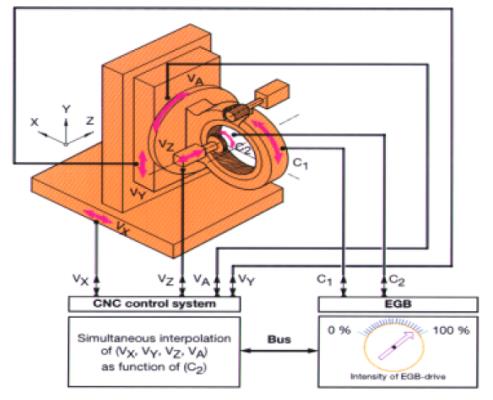

SphericÒ强力球面珩齿机的NC控制轴的布置可见图3所示,在图中标出了三根直线运动轴(X, Y, Z轴)和三根旋转运动轴(A, C1, C2,),其中:

X轴:控制滑座垂直运动

Y轴:控制滑座水平运动

Z轴:控制工件水平运动

A轴: 控制珩磨头架转动

C1轴:珩磨轮旋转轴

C2轴:工件旋转轴

图 3. SphericÒ球面珩齿的NC轴

图4表示了SphericÒ球面珩齿机床CNC数控轴和电子齿轮箱(EGB)的功能,图中由Vx, Vy ,Vz和VA运动相对应于机床的各个运动轴形成球面运动,除了这些必要的运动轴外,珩磨轮工具的旋转轴C1和工件主轴的旋转轴C2也是复合在机床运动中。从图4可看出,由Vx, Vy Vz和VA四轴联动运动可作球面珩齿而C1和C2轴联动形成了珩轮和工件的强制传动因而可珩去更多的余量。CNC系统在对C1轴和C2轴进行电子齿轮箱联动控制的同时,还对其它的机床NC轴进行控制。

图4. SphericÒ球面珩齿机床CNC数控轴和电子齿轮箱

Gleason-Hurth开发的电子齿轮箱(EGB)具有如下的特点:

1. 在修整循环中采用全联动的方式,从而可以提供最高的珩磨轮修整精度;

2. 扭矩控制的主轴联动和通过电子齿轮箱(EGB)联动所获得的工件主轴和珩磨轮主轴运动的稳定性(电子刚性主轴联动)以及适应性主轴的稳定性使机床可灵活地采用不同的工艺循环方式;

3. 对左右齿面可进行均衡的珩齿加工余量的控制;

4. 对齿距累积误差和齿圈径向跳动可实现有效的改善;

5. 可对重叠系数不理想或珩前精度不稳定的工件进行加工;

6. 通过对珩前工件珩磨余量上限和下限的检查,可挑出超差的工件;

三. 150SPH SphericÒ强力球面珩齿机床

强力球面珩齿和磨齿作为当今齿轮热处理后的精加工方法,由于两者各自具有的特点,用户应针对工件的要求来选用哪种方法。而SphericÒ强力球面珩齿和磨齿相比较的优势可归纳如下:

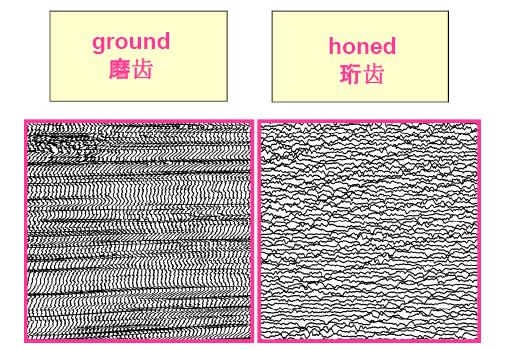

1. 珩齿的齿面纹理更有利于降低齿轮的噪声

珩齿时,珩磨轮和工件是呈一定的轴交角运动,为此除齿面之间形成展成运动外,同时沿齿长方向也具有相对的滑动运动,这种沿工件齿形和齿向方向运动速度矢量的复合所产生的非周期循环式的齿面纹理是会非常有效地降低齿轮噪声的。根据国外有学者进行的实验分析指出,齿轮轮齿表面的波纹,即波纹的振幅,波长和方向这三个方面都会影响齿轮的噪声特性,它都直接与噪声等级、人耳朵的灵敏度有关,而磨齿所形成的周期性纹理正好在这方面较差,不利于噪声的降低,所以珩齿在降低噪声方面要优于磨齿。磨齿和珩齿的齿面纹理比较可见照片1。

照片1. 磨齿和珩齿的齿面纹理

2. 珩齿能得到更高的齿面残余压应力

珩齿加工和磨齿相比,其低切削速度的加工特点与工件与珩磨轮的接触特点会在齿轮的金属表面产生非常有利的残余压应力,通常在齿面的残余压应力可达到-800至-1200N/mm2,而不会像磨齿一样破坏表面残余压应力,这对于齿轮的抗磨损性能和提高强度有非常好的作用。

3. 珩齿不会产生齿面烧伤

珩齿时珩磨粒在工件齿面上的切削速度要低于磨齿,所以不会在工件齿面上产生热效应,这样就不会像磨齿一样,会有产生齿面烧伤的可能性,从而避免在大载荷下齿轮的不正常损坏。

4. 珩齿的齿面粗糙度要高于磨齿

珩齿的齿面粗糙度可达Ra<0.3μm,而磨齿为Ra<0.5μm,所以对齿面粗糙度有更高要求的工件就应采用珩齿。

5. 珩齿可以加工带台肩的齿轮

珩齿的运动原理类似于热前的剃齿工艺,不同的是采用内齿形状的珩磨轮来作为工具,珩磨轮的轴线与工件的轴线具有一定的轴交角,像剃齿一样在符合一定条件下就可加工带台肩的齿轮,这要优于磨齿。

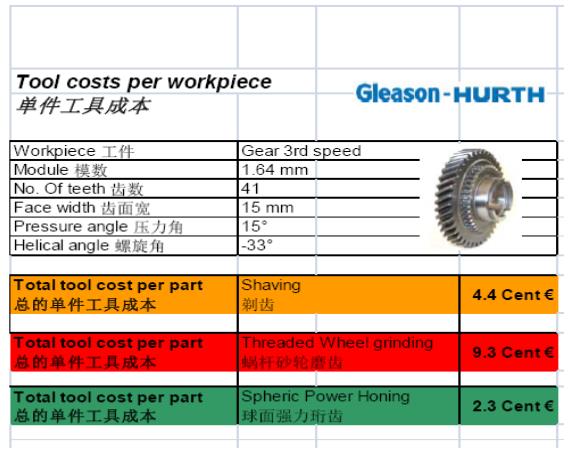

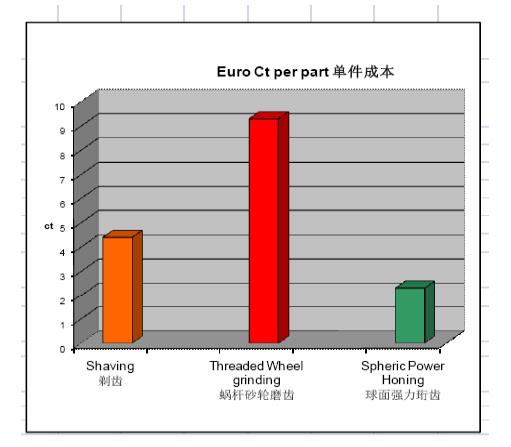

6. 珩齿的加工精度和磨齿相当,但珩齿的工具成本要低于磨齿

当珩前工件的精度为DIN 9-11时,珩后可达到DIN 6(磨后为DIN 5-6),但珩齿的工具成本要低于磨齿。珩齿和磨齿的工具成本比较可见下表1,从中可看出珩齿的单件工具成本不仅低于磨齿甚至比剃齿还要低。

表1. 珩齿和磨齿的工具成本比较

Gleason-Hurth公司20世纪90年代推出了采用SphericÒ强力球面技术的ZH250和ZH150两种型号的珩齿机床,这两种机床的加工原理基本上是一致的。自推出应用后,保证了热后齿轮的运转更平稳可靠而受到了用户的欢迎,为此这一工艺得到了遍及世界各地齿轮制造厂商的信赖。而Gleason-Hurth公司对球面珩齿机床一直在进行不断的改进,在2009年又推出了最新一代的150SPH强力球面珩齿机,为用户提供诸多更新且得到改进的性能,其改进的性能有如下诸点:

1.150SPH直接驱动的珩磨头、主轴头座以及直线驱动装置能达到极高的速度,如珩磨轮主轴的最高转速可达3,000rpm,工件轴的最高转速达10,000rpm(ZH250分别为1,200rpm和6,000rpm),从而将加工时间能降到最低;

2.150SPH最新设计的高速上下料系统可确保最短的装料时间;

3.150SPH具有刚性强及最佳减震效果的机床结构保证了最高的加工精度;

4.机床分隔为加工区域和装料区域,避免了手工上下料或自动上下料时,因油雾的传播扩散而污染环境;

5.机床只需输入珩磨工装和工件的数据后就会自动计算出加工工艺参数;

6.齿向修正只要通过检测图做简单的传输,其它各项工作都是由机床来调正控制;

7.机床可大大缩短工装的更换时间,这样用于加工的非生产时间能降低到最低;

8.机床可通过远程诊断系统(选用件)进行机床的综合监控和远程诊断;

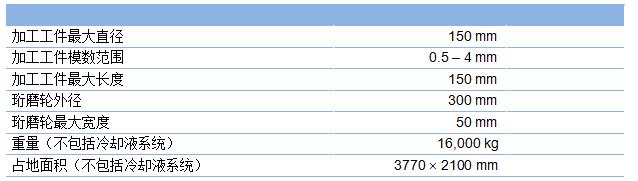

上述150SPH强力球面珩齿机床性能的改进,使机床加工循环时间降至最低限度并改进了加工质量,最终降低了产品的生产成本和使用费用。150SPH珩齿机的外观图见照片2,机床技术参数见表2。

照片2 150SPH强力球面珩齿机的外观图

表2 150SPH强力球面珩齿机的技术参数

四. SphericÒ强力球面珩齿工艺的应用

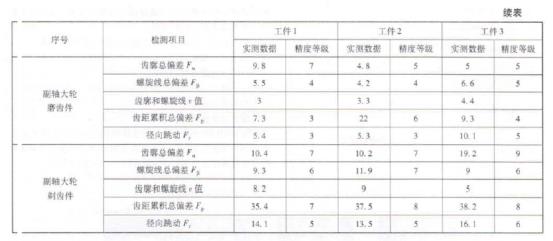

Gleason-Hurth公司自推出SphericÒ强力球面珩齿技术和珩齿机床后,这一珩齿工艺在世界上众多的齿轮生产厂家得到了应用,特别是在轿车变速器制造行业,如一家德国有名的变速器制造公司新建的一工厂,其生产的前轮驱动三轴变速器中除倒挡和差速器齿圈两个齿轮外(因非常复杂和热处理变形大),其余的齿轮均采用热前切齿、热后强力球面珩齿这一制造工艺。同样,国内从2002年起也有多家齿轮生产厂家引进了多台ZH125和ZH250强力球面珩齿机床,采用Gleason-Hurth强力球面珩齿技术,在生产中取得了较好的效益,表3就是国内某齿轮专业生产厂采用Gleason-Hurth公司的SphericÒ强力球面珩齿机床对摩托车的主轴和中间齿轮进行强力珩齿后,和剃齿和磨齿加工精度所做的检测数据的比较:

该厂应用SphericÒ强力球面珩齿后得出的结论为:

1. 经过成本核算,采用强力珩齿工艺与普通的磨齿相比,强力珩齿产品的加工成本与普通的磨齿工艺相近或略低;

2. 从表3所列检测数据可以看出,采用强力珩齿工艺的产品,齿面精度指标优于普通的磨齿和剃齿工艺;

3. 经过该公司配套主机厂近几年的台架检验和市场验证,采用强力珩齿加工工艺后,传动系统的运转平稳性好,系统的噪声指标明显得到控制;

从上述厂家的结论也表明了Gleason-Hurth强力球面珩齿技术的优越性,特别是2011年北京Mobis变速器公司(为北京现代汽车独家配套变速器的韩国独资企业)、广州JATCO(生产自动变速器的日本独资企业)、江西Getrag以及大连大众等著名汽车变速器生产厂家引进了多台150SPH强力球面珩齿机床。其中北京Mobis变速器公司在2003年第一期工厂生产的轿车变速器齿轮精加工工序均采用剃齿,在2007年年初投产的二期工厂生产的轿车变速器齿轮精加工工序除结构限制外均采用了磨齿,而到2011年三期工厂生产时就引进了150SPH强力球面珩齿机床,这从一个侧面也反映出当今齿轮加工工艺的发展趋向。相信隨着国内齿轮行业对齿轮加工精度,特别对传动系统的运转平稳性以及降低齿轮噪声的要求的日益提高,国内齿轮生产厂家一定会更多的采用Gleason-Hurth公司SphericÒ强力球面珩齿机床,用较低的制造成本来提高产品质量,所以Gleason-Hurth公司SphericÒ强力球面珩齿机床在国内一定会有广阔的市场,而Gleason公司作为全球“齿轮专家”和各类齿轮机床的供应商一定会为国内市场提供更多一流的产品和更优质的服务。

标签: 齿轮加工

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯