时间:2021-11-25来源:大昌华嘉齿轮技术 作者:

四年前的汉诺威EMO展会上,在全球观众面前,HOEFLER(霍夫勒)圆柱齿轮连续展成法磨齿机SPEED VIPER系列首次盛大亮相。

随后在2018年夏天,首台SPEED VIPER在车间落地,从此投入生产。用户既有来自亚洲和北美的汽车制造商,也有面临着产品不断革新挑战的小批量欧洲中型厂家。

因此,SPEED VIPER必须能够满足汽车工业中品类繁多的产品需求,并提供高生产效率,同时始终保证加工质量和工艺稳定性。

SPEED VIPER在实际应用中证明了自己

自2017年推出以来,由技术研发和工程应用部门专家组成的Klingelnberg(克林贝格)团队,已经开展了一系列验收测试,针对来自用户们几乎所有场景的部件。

这对于机床开发而言意味着持续不断的挑战。验收工件覆盖了SPEED VIPER全系列加工范畴,既包括使用液压夹具装夹的带内孔盘类工件,也包括轴类工件。其中一些使用液压卡爪,或通过纤细的芯轴进行装夹。

通过合适的夹具和加工策略,可以使用连续展成法对众多产品进行磨削:从齿宽极小的精细部件,到重量优化的薄壁啮合工件,再到大规格重工件。

SPEED VIPER 180和SPEED VIPER 300的自动化系统甚至能够可靠又迅速地垂直装卸工件。自动化系统可以轻松应对长达500mm的轴类工件——SPEED VIPER的轴向行程可满足这类需求。与此同时,Klingelnberg(克林贝格)团队使用SPEED VIPER系列磨齿机成功覆盖从1.3mm到5mm的模数区间。

自动化系统的不同形式

当然,机床的验收测试是在全自动条件下进行的(见图1)。除了2017年出现的单臂或双臂模式的CompactLoader概念外,也可根据用户需求定制解决方案。

但CompactLoader依然保持了高水准,并可以和SPEED VIPER系列以及VIPER 500系列磨齿机进行组合。它仅需6秒换装时间、一个离心工作站、一个SPC和NOK站点、一个内部定高装置。

图1:SPEED VIPER的工件装载概念:单工作台和双工作台

对于单工作台结构的SPEED VIPER磨齿机,带升降台的传送带是一种经济实惠的方案。通过升降台将工件传输给内部装载臂,无需额外的卡爪。随后装载臂将工件放置在工作台上,或者从工作台夹取。传送带可选择配备离心装置,以便工件能以“干燥”的状态离开机床,保证工厂的洁净标准。

同样地, BasicLoader是为满足双工作台机型而开发的经济实惠的自动化方案。

不同于多轴的机械臂,BasicLoader使用了一个简单的旋臂来夹取和放置工件。成本虽低,但这种简化的自动化系统所需的换装时间同样很短,大约需要20秒,比CompactLoader略长。

小结

适用于标准模数

SPEED VIPER系列磨齿机现已成功覆盖1.3mm至5mm的标准模数区间。从齿宽极小的精细部件,到重量优化的薄壁啮合工件,再到大规格重工件,自动化系统可轻松应对。

充分发挥Gear Designer的潜力

不仅在自动化系统方面拥有无数重大突破。在工艺开发方面,SPEED VIPER系列磨齿机具备非常大的潜力。相当多应用都对表面质量或可靠的几何偏差提出了很高的要求。

通过将设计与生产分离开来,数码双生系统在这方面的优势尽显:通过Klingelnberg(克林贝格)的Gear Designer,在设计阶段即可将单纯功能导向的齿面形状和可加工的齿面形状之间的几何偏差用可视化方式展现出来。

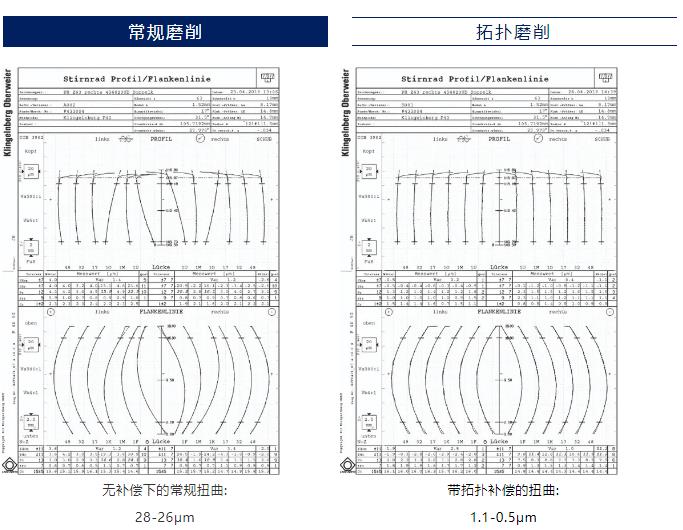

图2: 传统磨削和拓扑磨削的对比

如果扭曲必须尽可能最小化或进行精密调整,则使用拓扑磨削(见图2)。所有这些都是提前在Gear Designer内进行的,无需借助实际磨削,即可对齿面影响进行测试。在进行验收和展示时,扭曲至多可减少96%,而加工时间仅增加15%。

Gear Designer可将磨削与抛光工艺进行组合。为此需要使用两段式蜗杆砂轮,一段是传统的陶瓷材料用于磨削,另一段是合成材料用于抛光。所需技术参数由Gear Designer定义。

根据使用的技术和砂轮规格,可以将粗糙度降低到Ra<0.1μm,Rz<0.8μm。磨削和抛光工艺同样可应用于齿面的拓扑修正。

更多灵活的自动化可能性,更多数字化界面和接口:SPEED VIPER的潜力在不断增长。

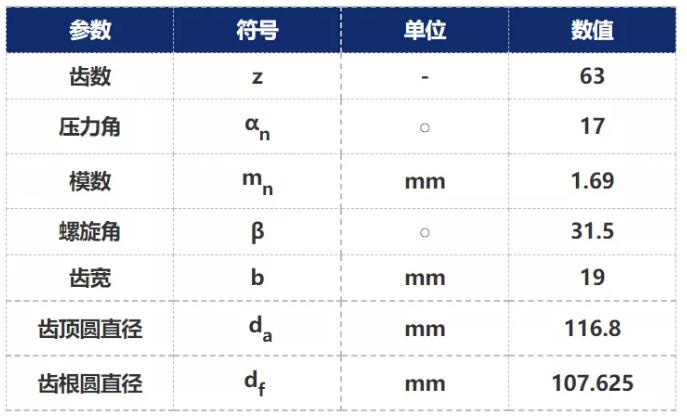

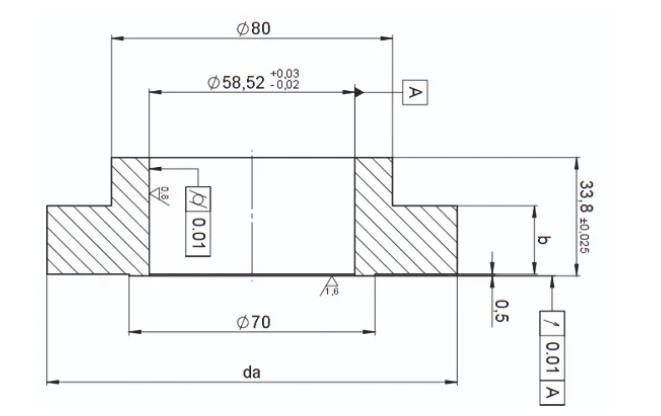

汽车齿轮的加工数据

与GearEngine进行整合

另一个重要步骤是将SPEED VIPER机床与Klingelnberg(克林贝格)的GearEngine进行整合。

除在锥齿轮领域应用的Closed Loop(闭环系统)标准功能外,即将检测到的偏差连同建议的修正自动传送到加工机床,GearEngine平台还让机床操作人员和工艺工程师可访问其他工具。工艺工程师可以访问完整的数据库,帮助对不同的设计进行快速、详细的比对。

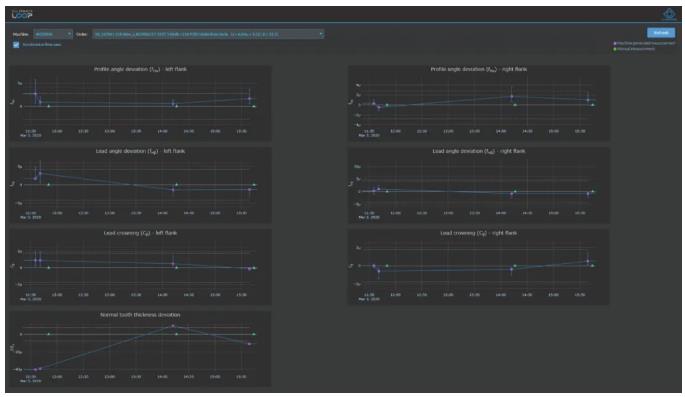

此外,Closed Loop中测量的每个工件都被分配了标签,包含加工机床、订单、时间以及校正内容等信息。通过直观的网络应用程序(见图3),生成所有磨削和检测工件的完整日志档案。

图3:可视化的测量操作(粉色点)和校正(绿色三角)

但并非每一次校正都需要通过Closed Loop进行。许多用户也采用操作者直接介入的方式,换言之,人工校正或多或少地伴随着ClosedLoop。

GearEngine里生产日志的数字化档案记录并区分人工校正和自动校正。由此保证了完全的透明度和更大程度的灵活性。

另外,日志不仅包含单独的数据,还包含完整的测量图表,因此更易辨别一些明显的错误,例如齿面上的污垢。

下一个逻辑性步骤是绘制机床数据,以及整合用于锥齿轮的SmartTooling概念,使透明度和可追踪性尽可能最大化。

汽车齿轮的参数:工艺数据和时间

机床性能的分析结果

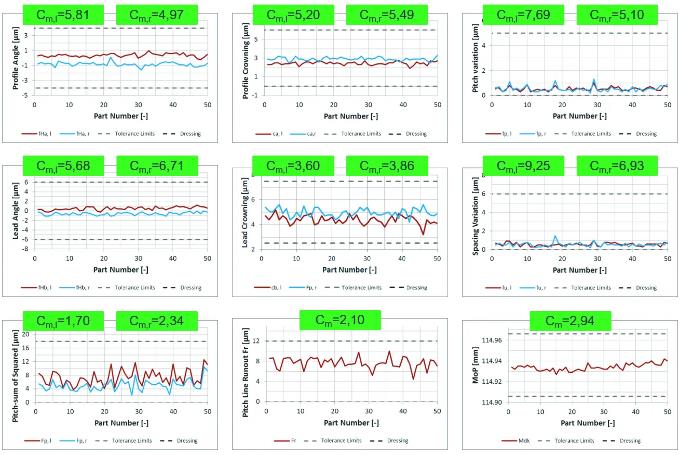

点击查看大图

设计用于高精度等级

所有机床质量相关工艺需要满足极高的要求。出于评估考虑,通常用来考察机床性能的Cm/ Cmk等参数会在质量管理中进行应用。机床性能指数Cm是通过提前定义的公差范围进行评估。

除了公差范围,如果考虑公差范围内的平均值,则评估关键的机床性能Cmk。通常来说,磨削50个工件以及几个初始试磨工件,随即计算Cm/ Cmk。如果所有值均高于1.67,则认为机床性能好。

性能值表示有多少工件不合格,比方说一千万件中有多少件是不合格的。对于数值为1.67的Cmk来说,只有6件不合格。

在前面的验收测试和展示章节中,SPEED VIPER展示了出色的性能。

基于DIN标准5级精度的齿轮,当压力角为2.5,齿形鼓形达到4.1,齿向角度达到5.0,螺旋鼓形达到3.2,单独节距达到8.0,累积节距达到3.0等情况时,机床的性能都非常稳定。

同时该机床也具备跨球距的高稳定性和达3.0的基础切向长度。这些都表明SPEED VIPER系列磨齿机有潜力达到更高的精度等级。

当然,磨削节拍也是设计中的一大关注点。其切削速度高达100m/s,磨削主轴转速达7200rpm,都保证了短磨削节拍。对每个磨削系列定期进行酸蚀烧伤检测。

通过与3M的专家紧密合作,系统地使用3M Cubitron II砂轮,防止在SPEED VIPER上磨削的齿轮出现烧伤情况。

随着需求发展的SPEED VIPER

SPEED VIPER系列家族在竞争激烈的市场环境中已成功占有了一席之地。验收测试的用户反馈都是正面的。

所以不少用户正在考虑进一步回购。基于这些验收的反馈和经验,Klingelnberg(克林贝格)还在持续开发SPEED VIPER和GearEngine生态,并且定期整合用户的建议和要求,供后续开发参考。通过这种方式,得以长期确保机床的高品质。

小结

SPEED VIPER——圆柱齿轮领域的利器

自2017年问世以来,在众多的验收测试和演示中,SPEED VIPER的性能表现都非常好,令人印象深刻。基于DIN标准5级的齿轮精度,机床的高稳定性参数表明它有潜力达到更高的精度等级。

标签:

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯